Page 40 - 无损检测2024年第五期

P. 40

宋汉成, 等:

管道涡流内检测平面线圈传感器设计及性能分析

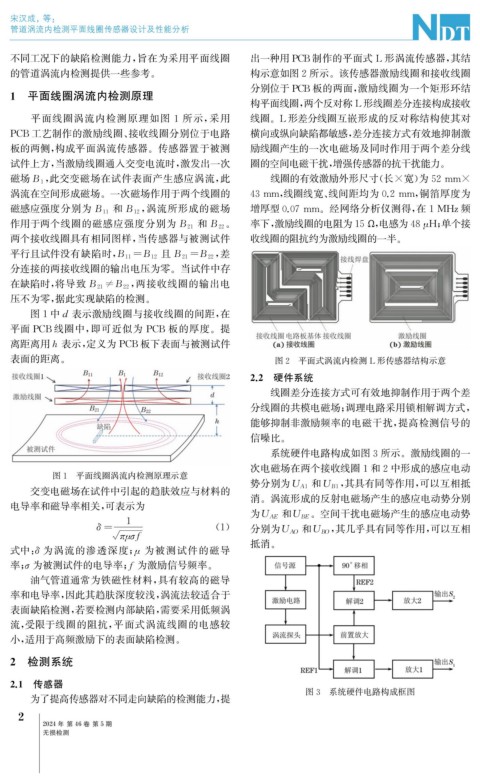

不同工况下的缺陷检测能力, 旨在为采用平面线圈 出一种用 PCB制作的平面式 L形涡流传感器, 其结

的管道涡流内检测提供一些参考。 构示意如图2所示。该传感器激励线圈和接收线圈

分别位于 PCB板的两面, 激励线圈为一个矩形环结

1 平面线圈涡流内检测原理

构平面线圈, 两个反对称 L形线圈差分连接构成接收

平面线圈涡流内检测原理如图 1 所示, 采用 线圈。 L形差分线圈互嵌形成的反对称结构使其对

PCB工艺制作的激励线圈、 接收线圈分别位于电路 横向或纵向缺陷都敏感, 差分连接方式有效地抑制激

板的两侧, 构成平面涡流传感器。传感器置于被测 励线圈产生的一次电磁场及同时作用于两个差分线

试件上方, 当激励线圈通入交变电流时, 激发出一次 圈的空间电磁干扰, 增强传感器的抗干扰能力。

, 此交变磁场在试件表面产生感应涡流, 此

磁场B 1 线圈的有效激励外形尺寸( 长×宽) 为52mm×

涡流在空间形成磁场。一次磁场作用于两个线圈的 43mm , 线圈线宽、 线间距均为0.2mm , 铜箔厚度为

, 涡流所形成的磁场 增厚型0.07mm 。经网络分析仪测得, 在1MHz频

磁感应强度分别为 B 11 和 B 12

。 率下, 激励线圈的电阻为15Ω , 电感为48 μ H ; 单个接

作用于两个线圈的磁感应强度分别为 B 21 和 B 22

两个接收线圈具有相同图样, 当传感器与被测试件 收线圈的阻抗约为激励线圈的一半。

, 差

平行且试件没有缺陷时, B 11=B 12 且 B 21=B 22

分连接的两接收线圈的输出电压为零。当试件中存

, 两接收线圈的输出电

在缺陷时, 将导致 B 21 ≠B 22

压不为零, 据此实现缺陷的检测。

图1中d 表示激励线圈与接收线圈的间距, 在

平面 PCB线圈中, 即可近似为 PCB 板的厚度。提

离距离用h 表示, 定义为 PCB板下表面与被测试件

表面的距离。 图2 平面式涡流内检测 L形传感器结构示意

2.2 硬件系统

线圈差分连接方式可有效地抑制作用于两个差

分线圈的共模电磁场; 调理电路采用锁相解调方式,

能够抑制非激励频率的电磁干扰, 提高检测信号的

信噪比。

系统硬件电路构成如图3所示。激励线圈的一

次电磁场在两个接收线圈1和2中形成的感应电动

图1 平面线圈涡流内检测原理示意

, 其具有同等作用, 可以互相抵

交变电磁场在试件中引起的趋肤效应与材料的 势分别为U A 1 和U B 1

消。涡流形成的反射电磁场产生的感应电动势分别

电导率和磁导率相关, 可表示为

为U AE 和U BE 。空间干扰电磁场产生的感应电动势

1

δ= ( 1 ) 分别为U AO 和U BO , 其几乎具有同等作用, 可以互相

π μ σ f

抵消。

式中: δ 为涡流的渗透深度; 为被测试件的磁导

μ

率; σ 为被测试件的电导率; 为激励信号频率。

f

油气管道通常为铁磁性材料, 具有较高的磁导

率和电导率, 因此其趋肤深度较浅, 涡流法较适合于

表面缺陷检测, 若要检测内部缺陷, 需要采用低频涡

流, 受限于线圈的阻抗, 平面式涡流线圈的电感较

小, 适用于高频激励下的表面缺陷检测。

2 检测系统

2.1 传感器

图3 系统硬件电路构成框图

为了提高传感器对不同走向缺陷的检测能力, 提

2

2024年 第46卷 第5期

无损检测