Page 51 - 无损检测2024年第三期

P. 51

张海兵, 等:

飞机液压导管裂纹故障分析与检测对策

管的在役使用可靠性问题 [ 1 ] 。

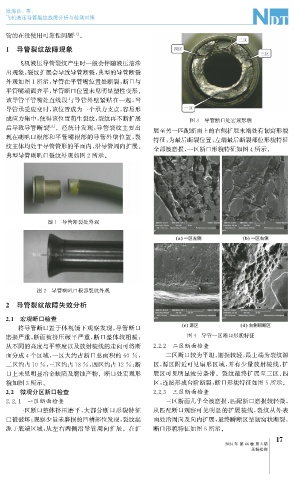

1 导管裂纹故障现象

飞机液压导管裂纹产生时一般会伴随液压油渗

出现象, 裂纹扩展会导致导管断裂, 典型的导管断裂

外观如图1所示, 导管在平管嘴位置处断裂, 断口与

平管嘴端面齐平, 导管断口位置未见明显塑性变形。

该导管平管嘴处直线段与导管外壁紧贴在一起, 当

导管承受应变时, 该位置成为一个承力支点, 容易形

成应力集中, 使得该位置萌生裂纹, 裂纹再不断扩展 图3 导管断口处宏观形貌

后导致导管断裂 [ 2 ] 。经统计发现, 导管裂纹主要出

展至另一匹配断面上的右侧扩展末端处有韧窝形貌

现在喇叭口根部和平管嘴根部的导管外壁位置, 裂

特征, 为最后断裂位置; 左端最后断裂部位形貌特征

纹主体均处于导管管形的平面内, 沿导管周向扩展。

全部被磨损, 一区断口形貌特征如图4所示。

典型导管喇叭口裂纹外观如图2所示。

图1 导管断裂处外观

图2 导管喇叭口根部裂纹外观

2 导管裂纹故障失效分析

2.1 宏观断口检查

将导管断口置于体视镜下观察发现, 导管断口

磨损严重, 断面被挤压碾平严重, 断口整体较粗糙; 图4 导管一区断口形貌特征

从不同的高度与平整度以及放射棱线的走向可将断 2.2.2 二区断面检查

面分成4个区域, 一区大约占断口总面积的60% , 二区断口较为平坦, 磨损较轻, 最上端为裂纹源

二区约占10% , 三区约占18% , 四区约占12% ; 断 区, 源区附近可见扇形区域, 并有少量放射棱线, 扩

口上未见明显冶金缺陷及腐蚀产物。断口处宏观形 展区可见明显疲劳条带。裂纹最终扩展至三区、 四

貌如图3所示。 区, 连接形成台阶断裂, 断口形貌特征如图5所示。

2.2 微观分区断口检查 2.2.3 三区断面检查

2.2.1 一区断面检查 三区断面几乎全被磨损, 匹配断口磨损较轻微,

一区断口整体挤压磨平, 大部分断口形貌特征 从匹配断口观察可见明显的扩展棱线, 裂纹从外表

已被破坏; 观察少量未磨损的凹槽部位发现, 裂纹起 面处沿周向及向内扩展, 最终瞬断区呈韧窝状断裂,

源于底端区域, 从左右两侧沿导管周向扩展。在扩 断口形貌特征如图6所示。

7

1

2024年 第46卷 第3期

无损检测