Page 48 - 无损检测2023年第十二期

P. 48

代兴亮, 等:

电站锅炉 T23钢水冷壁焊缝横向裂纹的相控阵超声检测

在暗室处理环节, 检测周期长, 无法第一时间获得检

测结果。同时由于射线检测的射线束方向只有与裂

纹深度方向平行时检测效果最好, 若透照角度控制

不当易造成漏检 [ 5 ] 。磁粉检测、 渗透检测对焊缝表

面要求较高, 且只能对表面或近表面进行检测, 对于

早期裂纹无法有效检出。常规超声检测结果缺乏客

观记录, 检测可靠性很大程度取决于检测人员的技

术水平和经验, 加之水冷壁结构特殊, 检测时耦合效

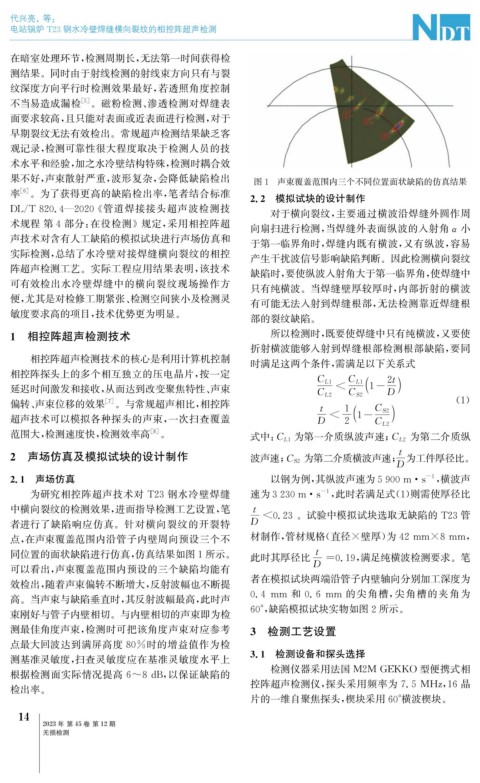

果不好, 声束散射严重, 波形复杂, 会降低缺陷检出 图1 声束覆盖范围内三个不同位置面状缺陷的仿真结果

率 [ 6 ] 。为了获得更高的缺陷检出率, 笔者结合标准

2.2 模拟试块的设计制作

DL / T820.4 — 2020 《 管道焊接接头超声波检测技 对于横向裂纹, 主要通过横波沿焊缝外圆作周

术规程 第4部分: 在役检测》规定, 采用相控阵超

向扇扫进行检测, 当焊缝外表面纵波的入射角α 小

声技术对含有人工缺陷的模拟试块进行声场仿真和

于第一临界角时, 焊缝内既有横波, 又有纵波, 容易

实际检测, 总结了水冷壁对接焊缝横向裂纹的相控

产生干扰波信号影响缺陷判断。因此检测横向裂纹

阵超声检测工艺。实际工程应用结果表明, 该技术

缺陷时, 要使纵波入射角大于第一临界角, 使焊缝中

可有效检出水冷壁焊缝中的横向裂纹现场操作方

只有纯横波。当焊缝壁厚较厚时, 内部折射的横波

便, 尤其是对检修工期紧张、 检测空间狭小及检测灵

有可能无法入射到焊缝根部, 无法检测靠近焊缝根

敏度要求高的项目, 技术优势更为明显。

部的裂纹缺陷。

1 相控阵超声检测技术 所以检测时, 既要使焊缝中只有纯横波, 又要使

折射横波能够入射到焊缝根部检测根部缺陷, 要同

相控阵超声检测技术的核心是利用计算机控制 时满足这两个条件, 需满足以下关系式

相控阵探头上的多个相互独立的压电晶片, 按一定

C L1 C L1 2t

1-

延迟时间激发和接收, 从而达到改变聚焦特性、 声束 <

C L 2 C S 2 D

偏转、 声束位移的效果 [ 7 ] 。与常规超声相比, 相控阵 ( 1 )

t 1 C S 2

1-

超声技术可以模拟各种探头的声束, 一次扫查覆盖 D < 2

C L2

范围大, 检测速度快, 检测效率高 [ 8 ] 。 为第二介质纵

式中: C L1 为第一介质纵波声速; C L2

t

2 声场仿真及模拟试块的设计制作 波声速; C S 2 为第二介质横波声速; 为工件厚径比。

D

2.1 声场仿真 以钢为例, 其纵波声速为5900m · s , 横波声

-1

为研究相控阵超声技术对 T23 钢水冷壁焊缝 速为3230m · s , 此时若满足式( 1 ) 则需使厚径比

-1

中横向裂纹的检测效果, 进而指导检测工艺设置, 笔 t <0.23 。试验中模拟试块选取无缺陷的 T23管

者进行了缺陷响应仿真。针对横向裂纹的开裂特 D

点, 在声束覆盖范围内沿管子内壁周向预设三个不 材制作, 管材规格( 直径×壁厚) 为42mm×8mm ,

同位置的面状缺陷进行仿真, 仿真结果如图1所示。 此时其厚径比 t =0.19 , 满足纯横波检测要求。笔

可以看出, 声束覆盖范围内预设的三个缺陷均能有 D

者在模拟试块两端沿管子内壁轴向分别加工深度为

效检出, 随着声束偏转不断增大, 反射波幅也不断提

0.4 mm 和 0.6 mm 的尖角槽, 尖角槽的夹角为

高。当声束与缺陷垂直时, 其反射波幅最高, 此时声

束刚好与管子内壁相切。与内壁相切的声束即为检 60° , 缺陷模拟试块实物如图2所示。

测最佳角度声束, 检测时可把该角度声束对应参考 3 检测工艺设置

点最大回波达到满屏高度 80% 时的增益值作为检

3.1 检测设备和探头选择

测基准灵敏度, 扫查灵敏度应在基准灵敏度水平上

检测仪器采用法国 M2M GEKKO 型便携式相

根据检测面实际情况提高 6~8dB , 以保证缺陷的

控阵超声检测仪, 探头采用频率为7.5MHz , 16晶

检出率。

片的一维自聚焦探头, 楔块采用60° 横波楔块。

4

1

2023年 第45卷 第12期

无损检测