Page 44 - 无损检测2023年第十二期

P. 44

张 健, 等:

奥氏体不锈钢管对接焊缝的相控阵超声检测

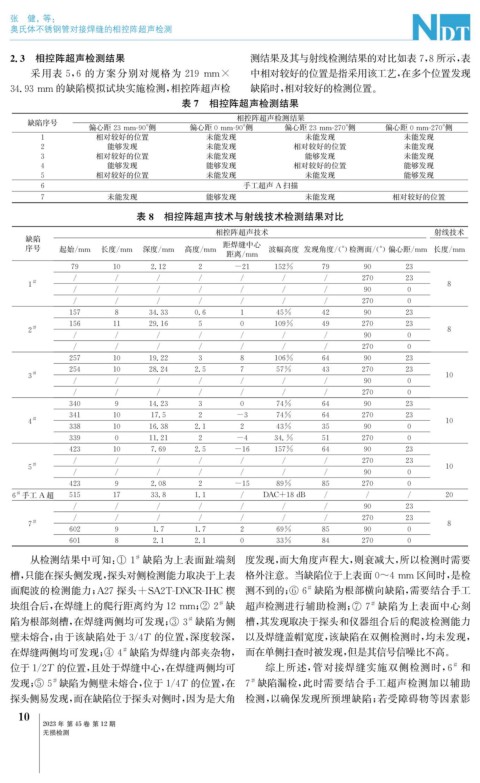

2.3 相控阵超声检测结果 测结果及其与射线检测结果的对比如表7 , 8所示, 表

采用表 5 , 6 的方案分别对规格为 219mm× 中相对较好的位置是指采用该工艺, 在多个位置发现

34.93mm 的缺陷模拟试块实施检测, 相控阵超声检 缺陷时, 相对较好的检测位置。

表7 相控阵超声检测结果

相控阵超声检测结果

缺陷序号

偏心距23mm-90° 侧 偏心距0mm-90° 侧 偏心距23mm-270° 侧 偏心距0mm-270° 侧

1 相对较好的位置 未能发现 未能发现 未能发现

2 能够发现 未能发现 相对较好的位置 未能发现

3 相对较好的位置 未能发现 能够发现 未能发现

4 能够发现 能够发现 相对较好的位置 能够发现

5 相对较好的位置 未能发现 未能发现 能够发现

6 手工超声 A 扫描

7 未能发现 能够发现 未能发现 相对较好的位置

表8 相控阵超声技术与射线技术检测结果对比

相控阵超声技术 射线技术

缺陷

序号 起始 / mm 长度 / mm 深度 / mm 高度 / mm 距焊缝中心 波幅高度 发现角度 /( ° ) 检测面 /( ° ) 偏心距 / mm 长度 / mm

距离 / mm

79 10 2.12 2 -21 152% 79 90 23

/ / / / / / / 270 23

#

1 8

/ / / / / / / 90 0

/ / / / / / / 270 0

157 8 34.33 0.6 1 45% 42 90 23

156 11 29.16 5 0 109% 49 270 23

#

2 8

/ / / / / / / 90 0

/ / / / / / / 270 0

257 10 19.22 3 8 106% 64 90 23

254 10 28.24 2.5 7 57% 43 270 23

#

3 10

/ / / / / / / 90 0

/ / / / / / / 270 0

340 9 14.23 3 0 74% 64 90 23

341 10 17.5 2 -3 74% 64 270 23

#

4 10

338 10 16.38 2.1 2 43% 35 90 0

339 0 11.21 2 -4 34.% 51 270 0

423 10 7.69 2.5 -16 157% 64 90 23

/ / / / / / / 270 23

#

5 10

/ / / / / / / 90 0

423 9 2.08 2 -15 89% 85 270 0

6 手工 A 超 515 17 33.8 1.1 / DAC+18dB / / / 20

#

/ / / / / / / 90 23

/ / / / / / / 270 23

#

7 8

602 9 1.7 1.7 2 69% 85 90 0

601 8 2.1 2.1 0 33% 84 270 0

从检测结果中可知: ①1 缺陷为上表面趾端刻 度发现, 而大角度声程大, 则衰减大, 所以检测时需要

#

槽, 只能在探头侧发现, 探头对侧检测能力取决于上表 格外注意。当缺陷位于上表面0~4mm 区间时, 是检

面爬波的检测能力; A27探头+SA2T-DNCR-IHC 楔 测不到的; ⑥6 缺陷为根部横向缺陷, 需要结合手工

#

块组合后, 在焊缝上的爬行距离约为12mm ; ②2 缺 超声检测进行辅助检测; ⑦7 缺陷为上表面中心刻

#

#

陷为根部刻槽, 在焊缝两侧均可发现; ③3 缺陷为侧 槽, 其发现取决于探头和仪器组合后的爬波检测能力

#

壁未熔合, 由于该缺陷处于3 / 4 T 的位置, 深度较深, 以及焊缝盖帽宽度, 该缺陷在双侧检测时, 均未发现,

在焊缝两侧均可发现; ④4 缺陷为焊缝内部夹杂物, 而在单侧扫查时被发现, 但是其信号信噪比不高。

#

位于1 / 2 T 的位置, 且处于焊缝中心, 在焊缝两侧均可 综上所述, 管对接焊缝实施双侧检测时, 6 和

#

发现; ⑤5 缺陷为侧壁未熔合, 位于1 / 4T 的位置, 在 7 缺陷漏检, 此时需要结合手工超声检测加以辅助

#

#

探头侧易发现, 而在缺陷位于探头对侧时, 因为是大角 检测, 以确保发现所预埋缺陷; 若受障碍物等因素影

0

1

2023年 第45卷 第12期

无损检测