Page 42 - 无损检测2023年第十二期

P. 42

张 健, 等:

奥氏体不锈钢管对接焊缝的相控阵超声检测

219mm×34.93mm ( 直径×壁厚) 的奥氏体不锈钢 由表1可知, 管线壁厚约为10mm 时, 采用射

管对接焊缝模拟缺陷试样实施相控阵超声检测, 并 线和相控阵超声技术检测所花费的时间几乎相同,

射线检测的结果进行对比, 最后进行现场应用。试 随着壁厚的增加, 射线检测花费的时间逐渐增多。

验结果表明, 相控阵超声检测可检出奥氏体不锈钢 射线检测过程中需要进行辐射防护, 检测区域内不

管中的各类型常见缺陷, 为海洋工程中的奥氏体不 允许其他工种施工, 而采用相控阵超声技术检测时

锈钢管线的无损检测提供了一些参考。 不仅节省时间, 也不妨碍其他工种施工, 从而能更好

地保证项目进度。

1 相控阵超声检测的技术优势

2 检测工艺

相控阵超声检测原理为: 根据设定的延时法则

激发相控阵阵列探头各个独立压电晶片, 合成声束 2.1 试块设计

并实现波束的移动、 偏转和聚焦, 然后按相同的延时 目前在建顶侧模块项目规格书规定, 其相控阵

法则对接收到超声信号进行处理并以图像的方式显 超声检测应执行标准 ASMEBPVCV — 2021 《 锅炉

示。其优势为声束精确可控、 显示直观、 可记录、 具 与压力容器规范》及ISO22825 — 2017 《 焊缝无损

有更高的分辨率和信噪比等。 检测 - 超声波检测 - 奥氏体钢和镍基合金焊缝检测》

随着国内外相控阵超声技术标准的逐步完善, 采 相关章节的要求。

用不同控阵超声检测技术替代射线检测技术, 在降低 灵敏度设置参考试块按标准 ASMEBPVCV —

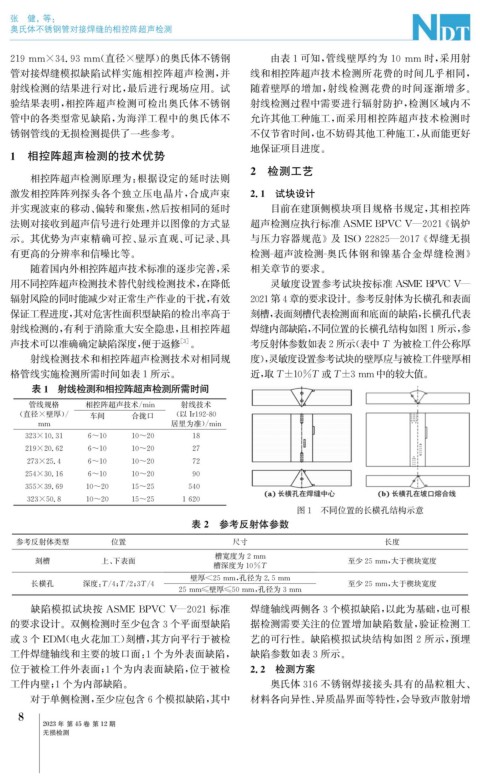

辐射风险的同时能减少对正常生产作业的干扰, 有效 2021第4章的要求设计。参考反射体为长横孔和表面

保证工程进度, 其对危害性面积型缺陷的检出率高于 刻槽, 表面刻槽代表检测面和底面的缺陷, 长横孔代表

射线检测的, 有利于消除重大安全隐患, 且相控阵超 焊缝内部缺陷, 不同位置的长横孔结构如图1所示, 参

[ 3 ] 考反射体参数如表2所示( 表中T 为被检工件公称厚

声技术可以准确确定缺陷深度, 便于返修 。

射线检测技术和相控阵超声检测技术对相同规 度), 灵敏度设置参考试块的壁厚应与被检工件壁厚相

格管线实施检测所需时间如表1所示。 近, 取T±10%T 或T±3mm 中的较大值。

表1 射线检测和相控阵超声检测所需时间

管线规格 相控阵超声技术 / min 射线技术

( 直径×壁厚)/ 车间 合拢口 ( 以Ir192-80

mm 居里为准)/ min

323×10.31 6~10 10~20 18

219×20.62 6~10 10~20 27

273×25.4 6~10 10~20 72

254×30.16 6~10 10~20 90

355×39.69 10~20 15~25 540

323×50.8 10~20 15~25 1620

图1 不同位置的长横孔结构示意

表2 参考反射体参数

参考反射体类型 位置 尺寸 长度

刻槽 上、 下表面 槽宽度为2mm 至少25mm , 大于楔块宽度

槽深度为10%T

壁厚<25mm , 孔径为2.5mm

长横孔 深度: T / 4 ; T / 2 ; 3T / 4 至少25mm , 大于楔块宽度

25mm≤壁厚≤50mm , 孔径为3mm

缺陷模拟试块按 ASMEBPVCV — 2021 标准 焊缝轴线两侧各3个模拟缺陷, 以此为基础, 也可根

的要求设计。双侧检测时至少包含3个平面型缺陷 据检测需要关注的位置增加缺陷数量, 验证检测工

或3个 EDM ( 电火花加工) 刻槽, 其方向平行于被检 艺的可行性。缺陷模拟试块结构如图2所示, 预埋

工件焊缝轴线和主要的坡口面: 1个为外表面缺陷, 缺陷参数如表3所示。

位于被检工件外表面; 1个为内表面缺陷, 位于被检 2.2 检测方案

工件内壁; 1个为内部缺陷。 奥氏体316不锈钢焊接接头具有的晶粒粗大、

对于单侧检测, 至少应包含6个模拟缺陷, 其中 材料各向异性、 异质晶界面等特性, 会导致声散射增

8

2023年 第45卷 第12期

无损检测