Page 51 - 无损检测2023年第十一期

P. 51

李得彬, 等:

拉挤梁风电叶片的相控阵超声检测数据分析

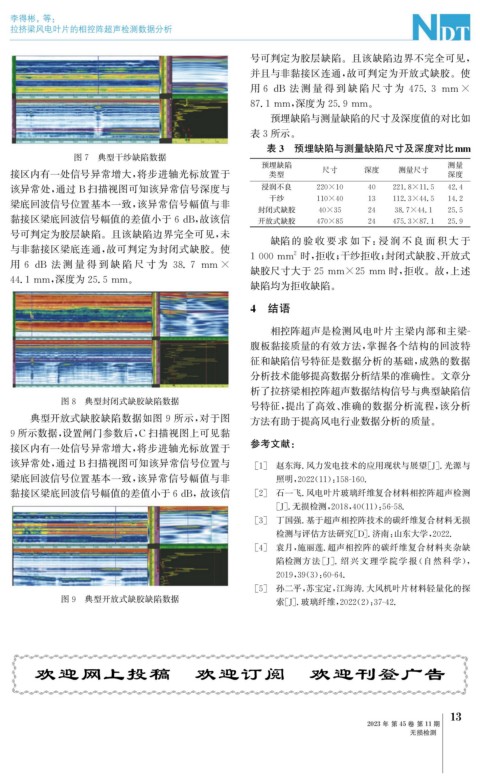

号可判定为胶层缺陷。且该缺陷边界不完全可见,

并且与非黏接区连通, 故可判定为开放式缺胶。使

用6dB 法 测 量 得 到 缺 陷 尺 寸 为 475.3 mm×

87.1mm , 深度为25.9mm 。

预埋缺陷与测量缺陷的尺寸及深度值的对比如

表3所示。

表3 预埋缺陷与测量缺陷尺寸及深度对比mm

图7 典型干纱缺陷数据

预埋缺陷 测量

接区内有一处信号异常增大, 将步进轴光标放置于 类型 尺寸 深度 测量尺寸 深度

该异常处, 通过 B 扫描视图可知该异常信号深度与 浸润不良 220×10 40 221.8×11.5 42.4

干纱 110×40 13 112.3×44.5 14.2

梁底回波信号位置基本一致, 该异常信号幅值与非

封闭式缺胶 40×35 24 38.7×44.1 25.5

黏接区梁底回波信号幅值的差值小于6dB , 故该信 开放式缺胶 470×85 24 475.3×87.1 25.9

号可判定为胶层缺陷。且该缺陷边界完全可见, 未

缺陷的 验 收 要 求 如 下: 浸 润 不 良 面 积 大 于

与非黏接区梁底连通, 故可判定为封闭式缺胶。使

1000mm 时, 拒收; 干纱拒收; 封闭式缺胶、 开放式

2

用 6dB 法 测 量 得 到 缺 陷 尺 寸 为 38.7 mm ×

缺胶尺寸大于25mm×25mm 时, 拒收。故, 上述

44.1mm , 深度为25.5mm 。

缺陷均为拒收缺陷。

4 结语

相控阵超声是检测风电叶片主梁内部和主梁 -

腹板黏接质量的有效方法, 掌握各个结构的回波特

征和缺陷信号特征是数据分析的基础, 成熟的数据

分析技术能够提高数据分析结果的准确性。文章分

析了拉挤梁相控阵超声数据结构信号与典型缺陷信

图8 典型封闭式缺胶缺陷数据

号特征, 提出了高效、 准确的数据分析流程, 该分析

典型开放式缺胶缺陷数据如图9所示, 对于图 方法有助于提高风电行业数据分析的质量。

9所示数据, 设置闸门参数后, C 扫描视图上可见黏

接区内有一处信号异常增大, 将步进轴光标放置于 参考文献:

该异常处, 通过 B 扫描视图可知该异常信号位置与 [ 1 ] 赵东海. 风力发电技术的应用现状与展望[ J ] . 光源与

梁底回波信号位置基本一致, 该异常信号幅值与非 照明, 2022 ( 11 ): 158-160.

黏接区梁底回波信号幅值的差值小于6dB , 故该信 [ 2 ] 石一飞. 风电叶片玻璃纤维复合材料相控阵超声检测

[ J ] . 无损检测, 2018 , 40 ( 11 ): 56-58.

[ 3 ] 丁国强. 基于超声相控阵技术的碳纤维复合材料无损

检测与评估方法研究[ D ] . 济南: 山东大学, 2022.

[ 4 ] 袁月, 施丽莲. 超声相控阵的碳纤维复合材料夹杂缺

陷检测方法 [ J ] . 绍 兴 文 理 学 院 学 报 ( 自 然 科 学),

2019 , 39 ( 3 ): 60-64.

[ 5 ] 孙二平, 苏宝定, 江海涛. 大风机叶片材料轻量化的探

图9 典型开放式缺胶缺陷数据

索[ J ] . 玻璃纤维, 2022 ( 2 ): 37-42.

欢迎网上投稿 欢迎订阅 欢迎刊登广告

3

1

2023年 第45卷 第11期

无损检测