Page 69 - 无损检测2023年第九期

P. 69

付宗周:

碳纤维复合材料孔隙率超声检测与评价

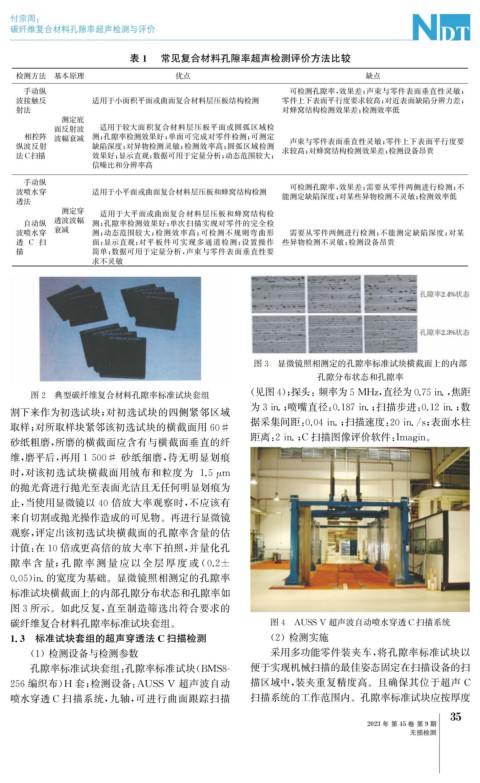

表1 常见复合材料孔隙率超声检测评价方法比较

检测方法 基本原理 优点 缺点

手动纵 可检测孔隙率, 效果差; 声束与零件表面垂直性灵敏;

波接触反 适用于小面积平面或曲面复合材料层压板结构检测 零件上下表面平行度要求较高; 对近表面缺陷分辨力差;

射法 对蜂窝结构检测效果差; 检测效率低

测定底

面反射波 适用于较大面积复合材料层压板平面或圆弧区域检

相控阵 波幅衰减 测; 孔隙率检测效果好; 单面可完成对零件检测; 可测定

纵波反射 缺陷深度; 对异物检测灵敏; 检测效率高; 圆弧区域检测 声束与零件表面垂直性灵敏; 零件上下表面平行度要

求较高; 对蜂窝结构检测效果差; 检测设备昂贵

法C扫描 效果好; 显示直观; 数据可用于定量分析; 动态范围较大;

信噪比和分辨率高

手动纵 可检测孔隙率, 效果差; 需要从零件两侧进行检测; 不

波喷水穿 适用于小平面或曲面复合材料层压板和蜂窝结构检测 能测定缺陷深度; 对某些异物检测不灵敏; 检测效率低

透法

测定穿 适用于大平面或曲面复合材料层压板和蜂窝结构检

自动纵 透波波幅 测; 孔隙率检测效果好; 单次扫描实现对零件的完全检

波喷水穿 衰减 测; 动态范围较大; 检测效率高; 可检测不规则弯曲形 需要从零件两侧进行检测; 不能测定缺陷深度; 对某

透 C 扫 面; 显示直观; 对平板件可实现多通道检测; 设置操作 些异物检测不灵敏; 检测设备昂贵

描 简单; 数据可用于定量分析, 声束与零件表面垂直性要

求不灵敏

图3 显微镜照相测定的孔隙率标准试块横截面上的内部

孔隙分布状态和孔隙率

图2 典型碳纤维复合材料孔隙率标准试块套组 ( 见图4 ); 探头: 频率为5MHz , 直径为0.75in. , 焦距

为3in. ; 喷嘴直径: 0.187in. ; 扫描步进: 0.12in. ; 数

割下来作为初选试块; 对初选试块的四侧紧邻区域

据采集间距: 0.04in. ; 扫描速度: 20in. / s ; 表面水柱

取样; 对所取样块紧邻该初选试块的横截面用60#

砂纸粗磨, 所磨的横截面应含有与横截面垂直的纤 距离: 2in. ; C扫描图像评价软件: Ima g in 。

维, 磨平后, 再用1500# 砂纸细磨, 待无明显划痕

时, 对该初选试块横截面用绒布和粒度为 1.5 μ m

的抛光膏进行抛光至表面光洁且无任何明显划痕为

止, 当使用显微镜以40倍放大率观察时, 不应该有

来自切割或抛光操作造成的可见物。再进行显微镜

观察, 评定出该初选试块横截面的孔隙率含量的估

计值: 在10倍或更高倍的放大率下拍照, 并量化孔

隙率 含 量; 孔 隙 率 测 量 应 以 全 层 厚 度 或 ( 0.2±

0.05 ) in. 的宽度为基础。显微镜照相测定的孔隙率

标准试块横截面上的内部孔隙分布状态和孔隙率如

图3所示。如此反复, 直至制造筛选出符合要求的

碳纤维复合材料孔隙率标准试块套组。 图4 AUSSV 超声波自动喷水穿透 C扫描系统

1.3 标准试块套组的超声穿透法 C扫描检测 ( 2 )检测实施

( 1 )检测设备与检测参数 采用多功能零件装夹车, 将孔隙率标准试块以

便于实现机械扫描的最佳姿态固定在扫描设备的扫

孔隙率标准试块套组: 孔隙率标准试块( BMS8-

256编织布) H 套; 检测设备: AUSSV 超声波自动 描区域中, 装夹重复精度高。且确保其位于超声 C

喷水穿透 C 扫描系统, 九轴, 可进行曲面跟踪扫描 扫描系统的工作范围内。孔隙率标准试块应按厚度

5

3

2023年 第45卷 第9期

无损检测