Page 72 - 无损检测2023年第九期

P. 72

付宗周:

碳纤维复合材料孔隙率超声检测与评价

相邻已知孔隙率和其衰减值的两点, 通过线性插值 果差值超过了 3dB , 应对设备进行可能的检查校

法计算交叉点的值, 将该交叉点值记录在表 2 的 正, 如调节喷嘴对准等。

“ 2%孔隙率交叉点值” 列中。 2.8 从零件超声 C扫描图像进行孔隙率评价

同理, 计算出 3% , 4% 孔隙率厚度衰减曲线交 采用超声 C 扫描系统扫查零件, 获得零件 C 扫

叉点, 将交叉点值分别记录在表2的“ 3%孔隙率交 描图像数据。观察零件 C 扫描图像数据, 其中具有

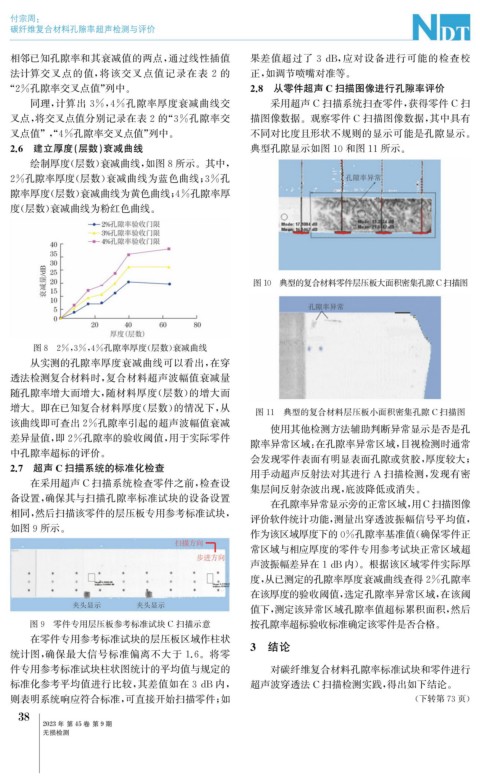

叉点值”,“ 4%孔隙率交叉点值” 列中。 不同对比度且形状不规则的显示可能是孔隙显示。

2.6 建立厚度( 层数) 衰减曲线 典型孔隙显示如图10和图11所示。

绘制厚度( 层数) 衰减曲线, 如图8所示。其中,

2%孔隙率厚度( 层数) 衰减曲线为蓝色曲线; 3%孔

隙率厚度( 层数) 衰减曲线为黄色曲线; 4%孔隙率厚

度( 层数) 衰减曲线为粉红色曲线。

图10 典型的复合材料零件层压板大面积密集孔隙C扫描图

图8 2% , 3% , 4%孔隙率厚度( 层数) 衰减曲线

从实测的孔隙率厚度衰减曲线可以看出, 在穿

透法检测复合材料时, 复合材料超声波幅值衰减量

随孔隙率增大而增大, 随材料厚度( 层数) 的增大而

增大。即在已知复合材料厚度( 层数) 的情况下, 从 图11 典型的复合材料层压板小面积密集孔隙 C扫描图

该曲线即可查出2%孔隙率引起的超声波幅值衰减

使用其他检测方法辅助判断异常显示是否是孔

差异量值, 即2%孔隙率的验收阈值, 用于实际零件

隙率异常区域: 在孔隙率异常区域, 目视检测时通常

中孔隙率超标的评价。

会发现零件表面有明显表面孔隙或贫胶, 厚度较大;

2.7 超声 C扫描系统的标准化检查

用手动超声反射法对其进行 A 扫描检测, 发现有密

在采用超声 C扫描系统检查零件之前, 检查设

集层间反射杂波出现, 底波降低或消失。

备设置, 确保其与扫描孔隙率标准试块的设备设置

在孔隙率异常显示旁的正常区域, 用C扫描图像

相同, 然后扫描该零件的层压板专用参考标准试块,

评价软件统计功能, 测量出穿透波振幅信号平均值,

如图9所示。

作为该区域厚度下的0%孔隙率基准值( 确保零件正

常区域与相应厚度的零件专用参考试块正常区域超

声波振幅差异在1dB内)。根据该区域零件实际厚

度, 从已测定的孔隙率厚度衰减曲线查得2%孔隙率

在该厚度的验收阈值, 选定孔隙率异常区域, 在该阈

值下, 测定该异常区域孔隙率值超标累积面积, 然后

图9 零件专用层压板参考标准试块 C 扫描示意 按孔隙率超标验收标准确定该零件是否合格。

在零件专用参考标准试块的层压板区域作柱状

统计图, 确保最大信号标准偏离不大于 1.6 。将零 3 结论

件专用参考标准试块柱状图统计的平均值与规定的 对碳纤维复合材料孔隙率标准试块和零件进行

标准化参考平均值进行比较, 其差值如在3dB 内, 超声波穿透法 C扫描检测实践, 得出如下结论。

则表明系统响应符合标准, 可直接开始扫描零件; 如 ( 下转第73页)

8

3

2023年 第45卷 第9期

无损检测