Page 64 - 无损检测2023年第九期

P. 64

任 毅, 等:

基于“八”字形激励的涡流探头设计与分析

同时, 根据磁场分布规律, 试件中的涡流场区域主要 中的裂纹长度为 15 mm , 深 度 为 2 mm , 宽 度 为

位于“ 八” 字形激励线圈两个脚的下方位置, 而此区域 0.35mm ; 单个激励线圈和接收线圈的尺寸相同, 其

与接收线圈距离较近, 可保证探头的检测能力。 内边长宽分别为 2mm 和 1mm , 外边长宽分别为

6mm 和5mm ( 为减小计算量, 仿真使用的线圈尺

寸较小), 匝数为14匝; 两个激励线圈之间的夹角为

80° ; 正弦激励信号的频率为 100kHz , 激励电流大

小为5A 。

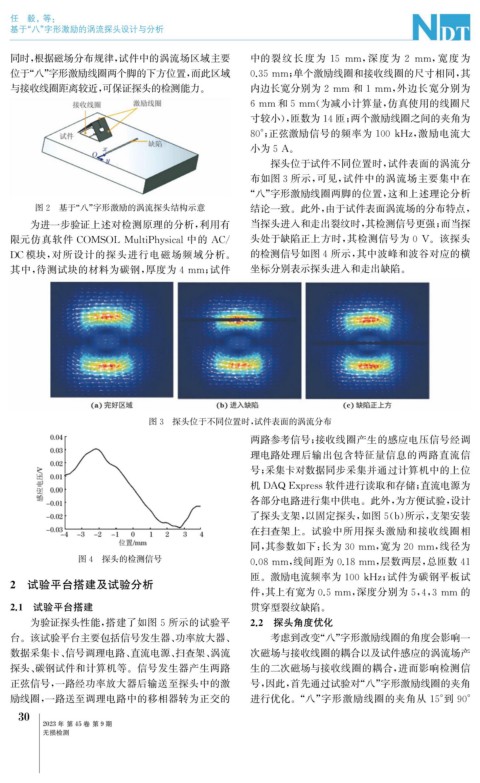

探头位于试件不同位置时, 试件表面的涡流分

布如图3所示, 可见, 试件中的涡流场主要集中在

“ 八” 字形激励线圈两脚的位置, 这和上述理论分析

图2 基于“ 八” 字形激励的涡流探头结构示意 结论一致。此外, 由于试件表面涡流场的分布特点,

为进一步验证上述对检测原理的分析, 利用有 当探头进入和走出裂纹时, 其检测信号更强; 而当探

限元仿真软件 COMSOL MultiPh y sical中的 AC / 头处于缺陷正上方时, 其检测信号为 0V 。该探头

DC模块, 对所设计的探头进行电磁场频域分析。 的检测信号如图4所示, 其中波峰和波谷对应的横

其中, 待测试块的材料为碳钢, 厚度为4mm ; 试件 坐标分别表示探头进入和走出缺陷。

图3 探头位于不同位置时, 试件表面的涡流分布

两路参考信号; 接收线圈产生的感应电压信号经调

理电路处理后输出包含特征量信息的两路直流信

号; 采集卡对数据同步采集并通过计算机中的上位

机 DAQEx p ress软件进行读取和存储; 直流电源为

各部分电路进行集中供电。此外, 为方便试验, 设计

了探头支架, 以固定探头, 如图5 ( b ) 所示, 支架安装

在扫查架上。试验中所用探头激励和接收线圈相

同, 其参数如下: 长为30mm , 宽为20mm , 线径为

图4 探头的检测信号

0.08mm , 线间距为0.18mm , 层数两层, 总匝数41

匝。激励电流频率为 100kHz ; 试件为碳钢平板试

2 试验平台搭建及试验分析

件, 其上有宽为0.5mm , 深度分别为5 , 4 , 3mm 的

2.1 试验平台搭建 贯穿型裂纹缺陷。

为验证探头性能, 搭建了如图5所示的试验平 2.2 探头角度优化

台。该试验平台主要包括信号发生器、 功率放大器、 考虑到改变“ 八” 字形激励线圈的角度会影响一

数据采集卡、 信号调理电路、 直流电源、 扫查架、 涡流 次磁场与接收线圈的耦合以及试件感应的涡流场产

探头、 碳钢试件和计算机等。信号发生器产生两路 生的二次磁场与接收线圈的耦合, 进而影响检测信

正弦信号, 一路经功率放大器后输送至探头中的激 号, 因此, 首先通过试验对“ 八” 字形激励线圈的夹角

励线圈, 一路送至调理电路中的移相器转为正交的 进行优化。“ 八” 字形激励线圈的夹角从 15° 到 90°

0

3

2023年 第45卷 第9期

无损检测