Page 65 - 无损检测2023年第九期

P. 65

任 毅, 等:

基于“八”字形激励的涡流探头设计与分析

当“ 八” 字形激励线圈的夹角为 60° 时, 信号的峰峰

值最大。因此认为“ 八” 字形激励线圈的夹角为60°

时, 其性能最好。在后续的试验中, 均选用夹角为

60° 的激励线圈。

2.3 探头性能分析

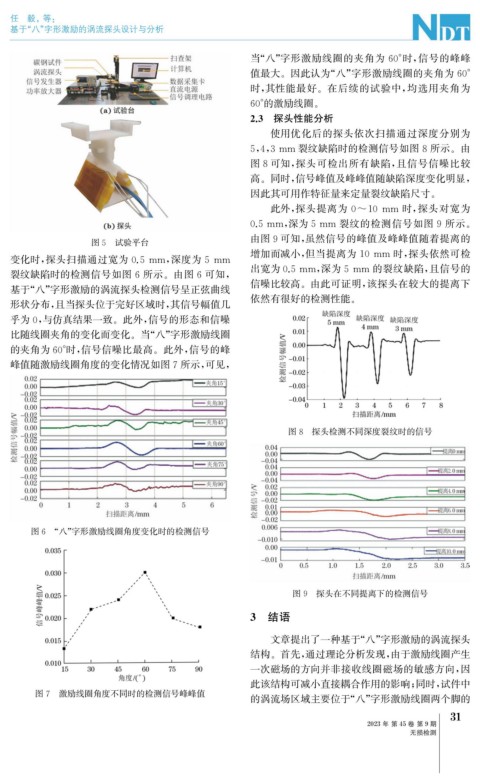

使用优化后的探头依次扫描通过深度分别为

5 , 4 , 3mm 裂纹缺陷时的检测信号如图8所示。由

图8可知, 探头可检出所有缺陷, 且信号信噪比较

高。同时, 信号峰值及峰峰值随缺陷深度变化明显,

因此其可用作特征量来定量裂纹缺陷尺寸。

此外, 探头提离为 0~10mm 时, 探头对宽为

0.5mm , 深为5mm 裂纹的检测信号如图 9 所示。

由图9可知, 虽然信号的峰值及峰峰值随着提离的

图5 试验平台

增加而减小, 但当提离为10mm 时, 探头依然可检

变化时, 探头扫描通过宽为0.5mm , 深度为 5mm

出宽为0.5mm , 深为5mm 的裂纹缺陷, 且信号的

裂纹缺陷时的检测信号如图6所示。由图6可知,

信噪比较高。由此可证明, 该探头在较大的提离下

基于“ 八” 字形激励的涡流探头检测信号呈正弦曲线

形状分布, 且当探头位于完好区域时, 其信号幅值几 依然有很好的检测性能。

乎为0 , 与仿真结果一致。此外, 信号的形态和信噪

比随线圈夹角的变化而变化。当“ 八” 字形激励线圈

的夹角为60° 时, 信号信噪比最高。此外, 信号的峰

峰值随激励线圈角度的变化情况如图7所示, 可见,

图8 探头检测不同深度裂纹时的信号

图6 “ 八” 字形激励线圈角度变化时的检测信号

图9 探头在不同提离下的检测信号

3 结语

文章提出了一种基于“ 八” 字形激励的涡流探头

结构。首先, 通过理论分析发现, 由于激励线圈产生

一次磁场的方向并非接收线圈磁场的敏感方向, 因

此该结构可减小直接耦合作用的影响; 同时, 试件中

图7 激励线圈角度不同时的检测信号峰峰值

的涡流场区域主要位于“ 八” 字形激励线圈两个脚的

1

3

2023年 第45卷 第9期

无损检测