Page 112 - 无损检测2023年第八期

P. 112

李 波, 等:

基于锁相红外热成像技术的电力设备防护涂层质量检测

主要检测方法为涂层厚度抽检和外观检查, 难以实

现量化检测及精细化管理。对于已喷涂防护涂层的 2 数据采集与处理方法

服役设备, 防护涂层的质量检测只能依靠肉眼观察 2.1 数据采集方法

或者断电的方法进行憎水性检测, 但其存在时效性 锁相红外热成像技术使用的是周期性热激励

不强、 效率低等问题。近年来, 大量经过防污改造过 源, 一般为单个频率( 即锁相频率), 采用锁相的方式

的输变电设备防护涂层已开始进入老化阶段 [ 6 ] , 国 将与锁相频率相同的信号从噪声信号中提取出来,

内运维单位一般需采取繁琐的清理、 复涂方法。 以有效提高信噪比。锁相周期一般设置为3~5 , 检

红外热成像技术作为一种无损检测技术 [ 7-9 ] , 具 测时使用信号发生器确保热激励和采集之间的同

有非接触、 单次检测面积大、 直接成像、 检测速度快 步, 即热激励开始的瞬间同步进行采集; 热激励前需

等优势。红外热成像技术根据热激励方式不同分为 先采集试件的背景图像, 以便在处理红外图像序列

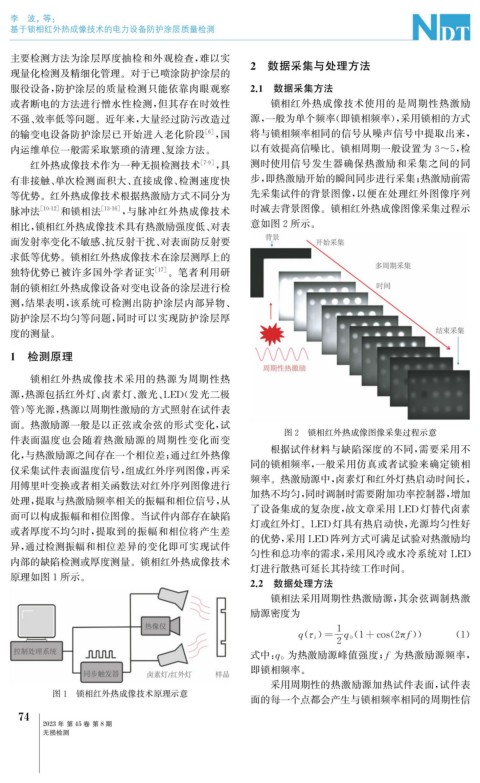

脉冲法 [ 10-12 ] 和锁相法 [ 13-16 ] , 与脉冲红外热成像技术 时减去背景图像。锁相红外热成像图像采集过程示

相比, 锁相红外热成像技术具有热激励强度低、 对表 意如图2所示。

面发射率变化不敏感、 抗反射干扰、 对表面防反射要

求低等优势。锁相红外热成像技术在涂层测厚上的

独特优势已被许多国外学者证实 [ 17 ] 。笔者利用研

制的锁相红外热成像设备对变电设备的涂层进行检

测, 结果表明, 该系统可检测出防护涂层内部异物、

防护涂层不均匀等问题, 同时可以实现防护涂层厚

度的测量。

1 检测原理

锁相红外热成像技术采用的热源为周期性热

源, 热源包括红外灯、 卤素灯、 激光、 LED ( 发光二极

管) 等光源, 热源以周期性激励的方式照射在试件表

面。热激励源一般是以正弦或余弦的形式变化, 试

图2 锁相红外热成像图像采集过程示意

件表面温度也会随着热激励源的周期性变化而变

根据试件材料与缺陷深度的不同, 需要采用不

化, 与热激励源之间存在一个相位差; 通过红外热像

同的锁相频率, 一般采用仿真或者试验来确定锁相

仪采集试件表面温度信号, 组成红外序列图像, 再采

频率。热激励源中, 卤素灯和红外灯热启动时间长,

用傅里叶变换或者相关函数法对红外序列图像进行

加热不均匀, 同时调制时需要附加功率控制器, 增加

处理, 提取与热激励频率相关的振幅和相位信号, 从

了设备集成的复杂度, 故文章采用 LED 灯替代卤素

而可以构成振幅和相位图像。当试件内部存在缺陷

灯或红外灯。 LED 灯具有热启动快, 光源均匀性好

或者厚度不均匀时, 提取到的振幅和相位将产生差

的优势, 采用 LED 阵列方式可满足试验对热激励均

异, 通过检测振幅和相位差异的变化即可实现试件

匀性和总功率的需求, 采用风冷或水冷系统对 LED

内部的缺陷检测或厚度测量。锁相红外热成像技术

灯进行散热可延长其持续工作时间。

原理如图1所示。

2.2 数据处理方法

锁相法采用周期性热激励源, 其余弦调制热激

励源密度为

1

(

( )

qτ i = q 0 1+cos ( 2π f )) ( 1 )

2

式中: 为热激励源峰值强度; 为热激励源频率,

f

q 0

即锁相频率。

采用周期性的热激励源加热试件表面, 试件表

图1 锁相红外热成像技术原理示意

面的每一个点都会产生与锁相频率相同的周期性信

4

7

2023年 第45卷 第8期

无损检测