Page 108 - 无损检测2023年第八期

P. 108

税法典, 等:

基于机器视觉的数据线焊接缺陷检测

式中: m , n 为二值图像行数和列数; (,) 表示图 区域不相连; 另一种情况是焊膏将部分铜线固定在

fij

j

像 ( i ,) 处的灰度值。 了线位区域之外。第一种情况不会影响数据线的使

根据检测出来的轮廓极点位置可以将整个焊 用, 而第二种情况会影响到数据线的正常工作, 应该

接区分割为 4 个独立的检测区域, 并求出轮廓极 须将其检测出来。

点位置。 具体检测步骤如下: ① 在分离出的4个单独区

具体缺陷检测步骤如下: ① 对预处理的图像进 域中, 将线位区域处的值全部变为白色。 ② 将上一

行颜色提取, 获取未焊接区域的掩模; ② 对颜色提 步处理后的图像转换为灰度图像, 并进行阈值分割;

取的结果图像进行轮廓检测, 进而计算出每个轮廓 ③ 进行轮廓检测, 计算出上下极点; ④ 判断检测出

的极点; ③ 由整个区域和每个轮廓极点的位置确定 的轮廓与规定区域的位置关系, 有连接就保留轮廓,

4个待检测区域, 然后将整个区域划分为4个单独 没有则去除该轮廓。

区域; ④ 用提取的颜色轮廓的面积比上对应的线位 2.5 面积特征提取

区域面积, 面积之比小于0.5 , 则认为存在缺陷。 鉴于数据线焊接缺陷的轮廓面积不同, 文章分

2.3 铜线裸露检测 别提取了未焊接区域轮廓、 裸露铜线的轮廓以及焊

在数据线的焊接过程中, 可能会出现铜线焊接 膏越界部分的轮廓的面积, 作为识别分类的依据。

不完全, 部分铜线裸露在外的情况。铜线颜色与焊 具体提取步骤如下: ① 分别提取每一个线位区

膏颜色差异较大, 转换到 HSV 色彩空间中后, 容易 域的未焊接区域轮廓、 裸露铜线的轮廓、 焊膏越界部

利用颜色提取方法确定裸露铜线的存在情况。 分的轮廓; ② 将获取的轮廓保存后利用支持向量机

需要焊接的铜线长度不会超过线位区域长度的 进行分类, 得到分类预测的准确率。

一半, 所以裸露的铜线只会出现在线位区域的右侧,

根据位置特征, 可以排除左侧误检的轮廓, 筛选结果 3 试验结果与分析

D ( i ) 可表示为 为验证所述缺陷检测方法的有效性和可行性,

[] 笔者进行相关验证试验, 先根据检测的金黄色未焊

0 , l m i ≤r t

D ( i ) = [] ( 8 ) 接区域对整个图像进行按线位分块, 分块后的图像

255 , l m i >r t

[] 表示线位 大小与原图像保持一致。

式中: l m i 表示第 i 个轮廓的左极点; r t

区域长度的中点位置。 3.1 焊料过少和漏焊检测结果

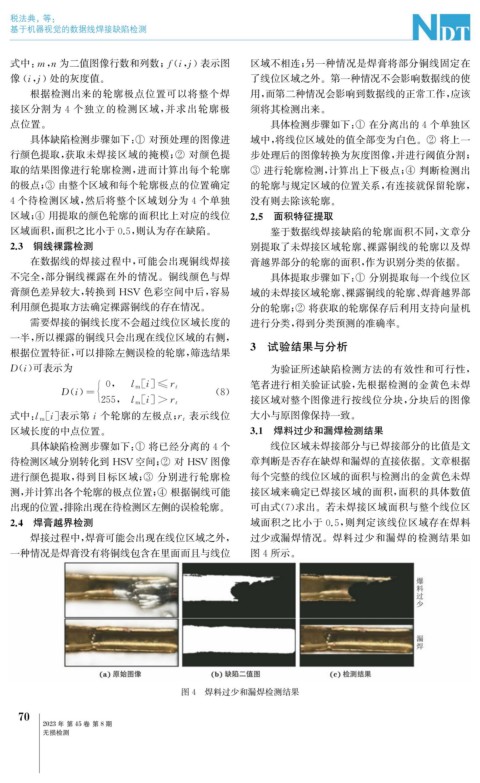

具体缺陷检测步骤如下: ① 将已经分离的4个 线位区域未焊接部分与已焊接部分的比值是文

待检测区域分别转化到 HSV 空间; ② 对 HSV 图像 章判断是否存在缺焊和漏焊的直接依据。文章根据

进行颜色提取, 得到目标区域; ③ 分别进行轮廓检 每个完整的线位区域的面积与检测出的金黄色未焊

测, 并计算出各个轮廓的极点位置; ④ 根据铜线可能 接区域来确定已焊接区域的面积, 面积的具体数值

出现的位置, 排除出现在待检测区左侧的误检轮廓。 可由式( 7 ) 求出。若未焊接区域面积与整个线位区

2.4 焊膏越界检测 域面积之比小于 0.5 , 则判定该线位区域存在焊料

焊接过程中, 焊膏可能会出现在线位区域之外, 过少或漏焊情况。焊料过少和漏焊的检测结果如

一种情况是焊膏没有将铜线包含在里面而且与线位 图4所示。

图4 焊料过少和漏焊检测结果

0

7

2023年 第45卷 第8期

无损检测