Page 92 - 无损检测2023年第六期

P. 92

赵 阳, 等:

薄壁不锈钢管道的泄漏分析与检测

图4 晶间腐蚀试验结果

1.6 垢样 XRD 分析

刮取三通泄漏附近[ 位置如图3 ( b ) 所示] 垢样

进行 XRD ( X 射线衍射) 分析, 分析结果如表 3 所

示。可见, 垢样中多为 Fe及 Al的氧化物, Cl元素

含量约为0.57% ( 质量百分比)。

当溶液介质中存在侵蚀性阴离子 Cl 时, 由于

-

侵蚀性阴离子半径小, 穿透钝化膜能力较强而容易

在钝化膜的薄弱点( 夹杂、 位错、 合金相等) 穿透界

面, 成为形核中心; 另一方面点蚀的金属基体与未破

坏的钝化膜形成活化 - 钝化腐蚀电池, 且钝化表面为

阴极, 点蚀部位的金属基体为阳极, 形成大阴极小阳

极, 进而加速腐蚀速率, 促进点蚀孔的生长。

表3 垢样 XRD 分析结果 质量百分比 %

元素名称

项目

Fe Cr Al Ni Cl Si Na Ca S O

含量 40.9211.013.43 1.17 0.57 0.54 0.39 0.38 0.2140.63

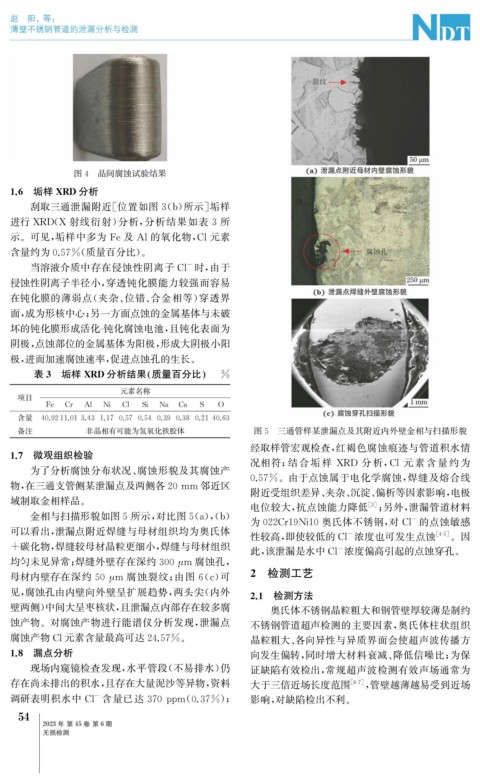

备注 非晶相有可能为氢氧化铁胶体 图5 三通管样某泄漏点及其附近内外壁金相与扫描形貌

经取样管宏观检查, 红褐色腐蚀痕迹与管道积水情

1.7 微观组织检验 况相符; 结 合 垢 样 XRD 分 析, Cl元 素 含 量 约 为

为了分析腐蚀分布状况、 腐蚀形貌及其腐蚀产 0.57% 。由于点蚀属于电化学腐蚀, 焊缝及熔合线

物, 在三通支管侧某泄漏点及两侧各20mm 邻近区

附近受组织差异、 夹杂、 沉淀、 偏析等因素影响, 电极

域制取金相样品。

电位较大, 抗点蚀能力降低 [ 3 ] ; 另外, 泄漏管道材料

金相与扫描形貌如图5所示, 对比图5 ( a ),( b )

为022Cr19Ni10奥氏体不锈钢, 对 Cl 的点蚀敏感

-

可以看出, 泄漏点附近焊缝与母材组织均为奥氏体

性较高, 即使较低的 Cl 浓度也可发生点蚀 [ 4-5 ] 。因

-

+碳化物, 焊缝较母材晶粒更细小, 焊缝与母材组织

此, 该泄漏是水中 Cl 浓度偏高引起的点蚀穿孔。

-

均匀未见异常; 焊缝外壁存在深约300 μ m 腐蚀孔,

母材内壁存在深约 50 μ m 腐蚀裂纹; 由图 6 ( c ) 可 2 检测工艺

见, 腐蚀孔由内壁向外壁呈扩展趋势, 两头尖( 内外 2.1 检测方法

壁两侧) 中间大呈枣核状, 且泄漏点内部存在较多腐 奥氏体不锈钢晶粒粗大和钢管壁厚较薄是制约

蚀产物。对腐蚀产物进行能谱仪分析发现, 泄漏点 不锈钢管道超声检测的主要因素, 奥氏体柱状组织

腐蚀产物 Cl 元素含量最高可达24.57% 。 晶粒粗大、 各向异性与异质界面会使超声波传播方

1.8 漏点分析 向发生偏转, 同时增大材料衰减、 降低信噪比; 为保

现场内窥镜检查发现, 水平管段( 不易排水) 仍 证缺陷有效检出, 常规超声波检测有效声场通常为

存在尚未排出的积水, 且存在大量泥沙等异物, 资料 大于三倍近场长度范围 [ 6-7 ] , 管壁越薄越易受到近场

-

调研表明积水中 Cl 含量已达 370pp m ( 0.37% ); 影响, 对缺陷检出不利。

4

5

2023年 第45卷 第6期

无损检测