Page 57 - 无损检测2023年第六期

P. 57

吴 昊, 等:

基于三维成像的相控阵超声自动分析技术

方法计算 P 点的像素值, 即超声检测中该点的波幅

, , , , , ,

值。已知 Q 11 Q 21 Q 12 Q 22 P 的坐标和Q 11 Q 21

, 的波幅值。利用坐标轴x 方向的单线性插

Q 12 Q 22

, 的像素值, 即

值法分别计算出R 1 R 2

x 2-x x-x 1

(

(

(

)

f x , ) f Q 11 + f Q 21 )( 1 )

y 1 ≈

x 2-x 1 x 2-x 1

x 2-x x-x 1

(

f x , ) f Q 12 + f Q 22 )( 2 )

)

(

(

y 2 ≈

x 2-x 1 x 2-x 1

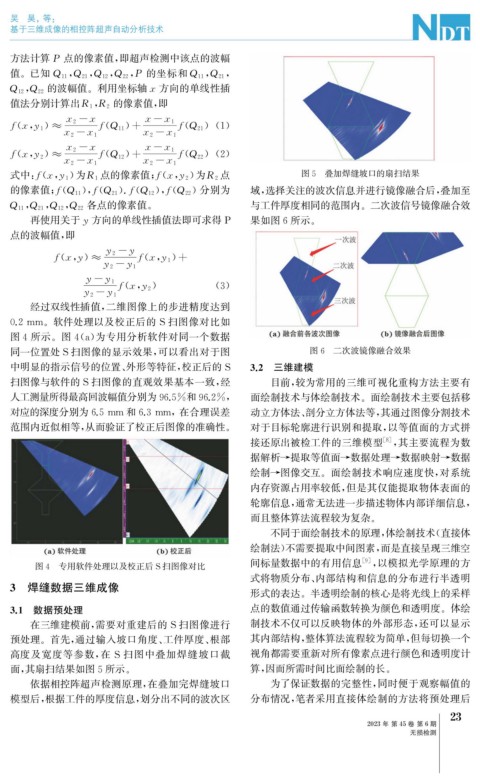

f f 点 图5 叠加焊缝坡口的扇扫结果

y 2

y 1

式中: ( x , ) 为R 1 点的像素值; ( x , ) 为R 2

f ), ( ) ( ), ( ) 分别为 域, 选择关注的波次信息并进行镜像融合后, 叠加至

的像素值; ( Q 11 f Q 21 . f Q 12 f Q 22

, , , 各点的像素值。 与工件厚度相同的范围内。二次波信号镜像融合效

Q 11 Q 21 Q 12 Q 22

再使用关于 y 方向的单线性插值法即可求得 P 果如图6所示。

点的波幅值, 即

y 2-y

f x , ) f x , )

y 1 +

(

(

y ≈

y 2-y 1

y-y 1

(

f x , ) ( 3 )

y 2

y 2-y 1

经过双线性插值, 二维图像上的步进精度达到

0.2mm 。软件处理以及校正后的 S 扫图像对比如

图4所示。图 4 ( a ) 为专用分析软件对同一个数据

同一位置处 S扫图像的显示效果, 可以看出对于图 图6 二次波镜像融合效果

中明显的指示信号的位置、 外形等特征, 校正后的 S 3.2 三维建模

扫图像与软件的 S扫图像的直观效果基本一致, 经 目前, 较为常用的三维可视化重构方法主要有

人工测量所得最高回波幅值分别为96.5%和96.2% , 面绘制技术与体绘制技术。面绘制技术主要包括移

对应的深度分别为6.5mm 和6.3mm ,在合理误差 动立方体法、 剖分立方体法等, 其通过图像分割技术

范围内近似相等, 从而验证了校正后图像的准确性。 对于目标轮廓进行识别和提取, 以等值面的方式拼

接还原出被检工件的三维模型 [ 8 ] , 其主要流程为数

据解析→提取等值面→数据处理→数据映射→数据

绘制→图像交互。面绘制技术响应速度快, 对系统

内存资源占用率较低, 但是其仅能提取物体表面的

轮廓信息, 通常无法进一步描述物体内部详细信息,

而且整体算法流程较为复杂。

不同于面绘制技术的原理, 体绘制技术( 直接体

绘制法) 不需要提取中间图素, 而是直接呈现三维空

图4 专用软件处理以及校正后 S扫图像对比 间标量数据中的有用信息 [ 9 ] , 以模拟光学原理的方

式将物质分布、 内部结构和信息的分布进行半透明

3 焊缝数据三维成像 形式的表达。半透明绘制的核心是将光线上的采样

3.1 数据预处理 点的数值通过传输函数转换为颜色和透明度。体绘

在三维建模前, 需要对重建后的 S扫图像进行 制技术不仅可以反映物体的外部形态, 还可以显示

预处理。首先, 通过输入坡口角度、 工件厚度、 根部 其内部结构, 整体算法流程较为简单, 但每切换一个

高度及宽度等参数, 在 S 扫图中叠加焊缝坡口截 视角都需要重新对所有像素点进行颜色和透明度计

面, 其扇扫结果如图5所示。 算, 因而所需时间比面绘制的长。

依据相控阵超声检测原理, 在叠加完焊缝坡口 为了保证数据的完整性, 同时便于观察幅值的

模型后, 根据工件的厚度信息, 划分出不同的波次区 分布情况, 笔者采用直接体绘制的方法将预处理后

3

2

2023年 第45卷 第6期

无损检测