Page 62 - 无损检测2023年第六期

P. 62

栾传彬, 等:

航空燃油喷嘴组件流道尺寸的 CT 测量方法

数在演化过程中不仅能结合图像域中每个点附近的 ( 3 )选择切片分割方向, 从喷嘴组件试样的设

局部灰度信息, 还能兼顾图像中各个同质区域的整 计可知流道的偏离方向为棒芯轴向的垂直方向, 因

体信息, 由于该模型的图像局部信息处理对同种材 此切片的方向也选择棒芯轴向。

料灰度不一致图像有着良好的分割效果。 ( 4 )对 N 张切片依次进行分割, 再进行迭代计

2.2 测量算法步骤 算, 然后更新水平集图像, 根据迭代次数和终止条件

在航空燃油喷嘴试样 CT 图像中, 存在一定的 结束迭代, 最后二值化水平集图像得到分割结果。

噪声, 同时由于容积效应和射线散射的影响, 窄流道 ( 5 )根据式( 2 ) 求解流道面内外轮廓的圆心坐

区域的灰度对比度不高, 因此采用 RSF 算法有利于 标P 1 A 1 B 1 ( , ), 然后计算圆心距离 |

( , ) 和P 2 A 2 B 2

, )作为流道偏移量。

抗噪声干扰和分割出对比度差的区域。 ( P 1 P 2 |

分割后提取的流道轮廓与实际工件的轮廓还有

一定的偏差; 受制于分辨率影响, CT 体数据中提取 3 试验结果与讨论

的轮廓常出现锯齿现象。为了得到流道准确的偏移 为了验证所提测量方法的有效性, 手动调节图

量, 进一步采用了圆方程拟合得到流道轮廓的圆心 2所示喷嘴试样的棒芯偏移量, 相邻两次偏移为

和半径。圆拟合算法采用 Kasa代数圆拟合算法, 0.1mm , 设置8 个流道偏移位置, 分别对 8 种情况

其是速 度 最 快、 应 用 最 为 广 泛 的 一 种 圆 拟 合 算 下试样进行微焦 CT 扫描, 经过图像重建获得 8个

法 [ 11 ] 。 Kasa算法以采样点到目标圆的代数距离平 CT 体数据, 并采用文章所提算法测量流道的偏移

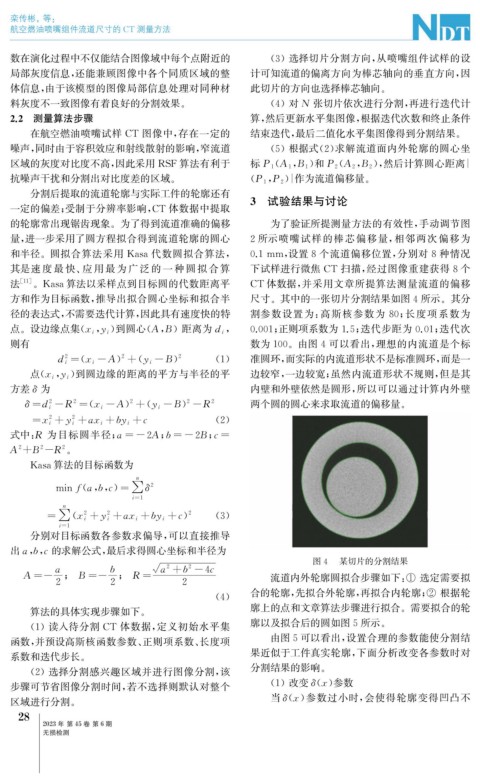

方和作为目标函数, 推导出拟合圆心坐标和拟合半 尺寸。其中的一张切片分割结果如图4所示。其分

径的表达式, 不需要迭代计算, 因此具有速度快的特 割参数设置为: 高斯核参数为 80 ; 长度项系数为

, 0.001 ; 正则项系数为1.5 ; 迭代步距为 0.01 ; 迭代次

点。设边缘点集( x i y i

, ) 到圆心( A , B )距离为d i

则有 数为100 。由图4 可以看出, 理想的内流道是个标

2

2

2

d i = x i-A ) + y i-B ) ( 1 ) 准圆环, 而实际的内流道形状不是标准圆环, 而是一

(

(

, ) 到圆边缘的距离的平方与半径的平 边较窄, 一边较宽; 虽然内流道形状不规则, 但是其

点( x i y i

方差δ 为 内壁和外壁依然是圆形, 所以可以通过计算内外壁

2

2

2

2

δ= d i -R = x i-A ) + y i-B ) -R 2 两个圆的圆心来求取流道的偏移量。

(

(

2

2

= x i +y i + ax i+ b y i+ c ( 2 )

式中: R 为目标圆半径; a=-2A ; b=-2B ; c=

2

A +B -R 。

2

2

Kasa算法的目标函数为

n

2

min f a , b , c ) = ∑ δ

(

i = 1

n

2

2

2

= ∑ ( x i +y i + ax i+ b y i+ c ) ( 3 )

i = 1

分别对目标函数各参数求偏导, 可以直接推导

出a , b , c 的求解公式, 最后求得圆心坐标和半径为

图4 某切片的分割结果

2

2

a b a + b -4c

A =- ; B =- ; R = 流道内外轮廓圆拟合步骤如下: ① 选定需要拟

2 2 2

合的轮廓, 先拟合外轮廓, 再拟合内轮廓; ② 根据轮

( 4 )

廓上的点和文章算法步骤进行拟合。需要拟合的轮

算法的具体实现步骤如下。

( 1 )读入待分割 CT 体数据, 定义初始水平集 廓以及拟合后的圆如图5所示。

函数, 并预设高斯核函数参数、 正则项系数、 长度项 由图5可以看出, 设置合理的参数能使分割结

果近似于工件真实轮廓, 下面分析改变各参数时对

系数和迭代步长。

( 2 )选择分割感兴趣区域并进行图像分割, 该 分割结果的影响。

( 1 )改变δ ( x ) 参数

步骤可节省图像分割时间, 若不选择则默认对整个

当δ ( x ) 参数过小时, 会使得轮廓变得凹凸不

区域进行分割。

2

8

2023年 第45卷 第6期

无损检测