Page 97 - 无损检测2023年第一期

P. 97

张小刚, 等:

板型核燃料元件包壳内芯体边界识别与定位检测系统

芯体在长度方向直线度较差等特点 [ 5-6 ] 。 检测时, 将待检板型核燃料元件放置在物料箱平板

板型核燃料元件技术规范要求芯体必须处于燃 支架上, 物料箱平板固定至自动上下料桁架机械手

料板中央, 且同时需知道芯体的长度、 宽度、 芯体距 的指定上料位置, 再通过悬臂上的真空吸盘吸附燃

四边的距离、 芯体在宽度方向和长度方向的对称度。 料板转放至检测位置, 然后工件承载平台带动芯体

现有方法中, 为了保证芯体处于燃料板中央, 板型核 直线平移运动, 完成扫描检测, 产生一幅完整的透视

燃料元件需经过初定位划线、 初剪板、 精定位划线、 图像。通过软件分析功能进行定位, 并将获得的数

精铣板、 再次检测芯体位置共 4 道生产检测流程。 据传输至激光切割装置。在平移扫描的同时, 安装

芯体初定位划线、 精定位划线都属于芯体定位过程, 在龙门架上的扫码装置扫码录入工件信息并传送给

均需要人工识别芯体的边界, 记录芯体相对位置, 定 打标喷码机构。工件承载平台继续向前平移到切割

位后需要人工计算芯体在制定范围内居中后的加工 工位上, 切割机构可进行三维运动对多余部位进行

余量。在整个检测过程易出现芯体边界识别错误、 快速切割。切边后, 激光打标机在燃料元件指定位

定位后计算错误等, 导致加工后芯体裸露, 造成二次 置处刻上元件的唯一编码。打标之后, 工件承载平

污染。同时, 在初定位划线和精定位划线完成后, 都 台反向运动将芯体返回到检测工位复检, 复检合格

会由人工使用电动笔在燃料板上手动刻制元件编 后通过吸盘和三维桁架机械手搬运至下料区, 不合

号, 带来元件编号刻错和刻制不规范等现象, 存在较 格产品将被取出或者进行二次切割。循环以上过

大的质量隐患。针对以上板型元件芯体定位现有方 程, 即可完成芯体定位和料边切除, 得到合格的板型

法中存在的不足, 笔者开发了包壳内芯体边界识别 燃料元件。

与定位检测系统, 实现燃料元件轧制成型后, 通过一

次定位即可直接加工出满足精度要求的成品燃料元 2 系统硬件设计

件并实现自动检测, 保证检测精度的同时大幅提高 设备机械部分由 C 型臂机构、 拾取机械臂机

生产检测效率、 降低成本。 构、 运载车机构、 检测平台、 打标机构等组成( 见图

1 检测方法原理 3 )。其操作基本流程为: 打开设备电源( X 射线机、

线阵探测器、 计算机等); 对射线机进行训机; 启动检

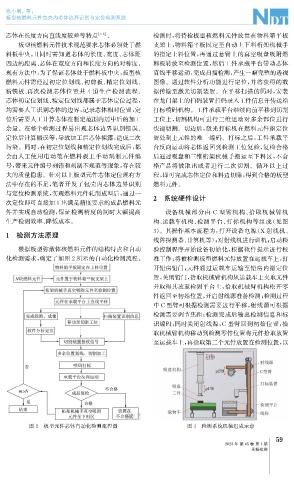

根据板型弥散体核燃料元件的结构特点和自动 验控制程序开始设备初始化, 根据软件提示进行校

化检测需求, 确定了如图2所示的自动化检测流程。 准工作; 将被检测板型燃料元件放置在运载车上, 打

开铅房铅门; 元件通过运载车运输至铅房内指定位

置, 关闭铅门, 拾取机械臂机构从运载车上夹取元件

并取得其放至检测平台上, 拾取机械臂机构松开零

件返回至初始位置, 开启射线源准备检测; 检测过程

中 C型臂可根据检测需要进行平移, 射线源可根据

检测需要调节焦距; 检测完成后输出检测信息和标

识编码, 同时关闭射线源, C 型臂回到初始位置, 拾

取机械臂机构移动到检测零件位置将元件拾取放置

至运载车上, 再拾取第二个元件放置在检测位置, 以

图2 板型元件芯体自动化检测流程图 图3 检测系统机械组成示意

9

5

2023年 第45卷 第1期

无损检测