Page 93 - 无损检测2023年第一期

P. 93

熊丽华, 等:

DR 技术几何不清晰度的控制

的允许值为 0.51mm , 而当工件

于50mm 时, U g d× b 1 1 / 3

≤ ×T ( 3 )

的允许值为0.76mm , f a

厚度大于等于50mm 时, U g

两个厚 度 分 区 的 几 何 不 清 晰 度 值 变 动 较 大; 而 满足工件几何不清晰度要求的最小 f 的计算

RCC-M 规范则规定, 当使用400kV 以下的 X 射线 式为

允许值为0.30mm , 当使 db

源或Ir192γ射线源时, U g ( 4 )

f ≥a× 3

允许值为0.60mm , 当使用 T

用 Co60γ射线源时, U g

2.1 成像器件紧贴工件

允许值为1.0mm 。

直线加速器或回旋加速器时, U g

第( 2 ) 种控制方式的优点是, 几何不清晰度的要 成像器件紧贴工件表面时, b 较小。当 b≤

3

3

求直接与被检工件厚度相关, 不同的厚度要求的几 1.2T 时, 有 b ≈ T , 此时 f 满足

何不清晰度不同。 db

f ≥a× 3 = adb 2 / 3 ( 5 )

国内大多采用第( 2 ) 种控制方式, 其几何不清晰 b

度方程为 将检测等级系数7.5 和 15 分别代入式( 5 ), 可

1 1 / 3 得 [ 2 ]

U g ≤ ×T ( 1 )

a A 级: 2 / 3

f ≥7.5db

式中: a 为检测等级系数, 根据标准要求确定; T 为 B级: 2 / 3 ( 6 )

f ≥15db

被检工件厚度。

式( 6 ) 为相关射线检测标准对最小 f 的规定。

不同的技术标准规定的检测等级系数不同, 如 即, 通过对 下限值的控制间接地控制了几何不清

f

ISO17636-2 标准规定的检测等级系数分别为 7.5 晰度。

( A 级) 和15 ( B级)。

2.2 成像器件无法紧贴工件

实际射线检测时, 受成像器件的结构及工况影

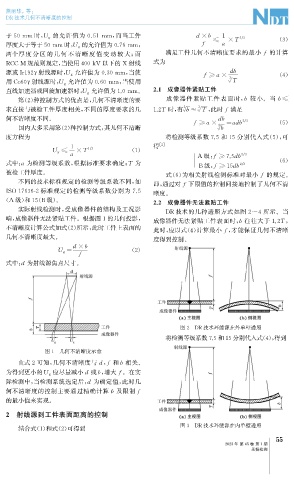

DR 技术的几种透照方式如图 2~4 所示。当

响, 成像器件无法紧贴工件。根据图1的几何投影,

成像器件无法紧贴工件表面时, b 往往大于 1.2T ,

不清晰度计算公式如式( 2 ) 所示, 此时工件上表面的 此时, 应以式( 4 ) 计算最小 f , 才能保证几何不清晰

几何不清晰度最大。

度得到控制。

d× b

U g= ( 2 )

f

式中: d 为射线源焦点尺寸。

图2 DR 技术环缝源在外单壁透照

将检测等级系数7.5和15分别代入式( 4 ), 得到

图1 几何不清晰度示意

由式2可知, 几何不清晰度与d , 和 b 相关。

f

应尽量减小d 或 b , 增大 。在实

为得到更小的U g f

际检测中, 当检测系统选定后, d 为确定值, 此时几

何不清晰度的控制主要通过精确计算b 及限制 f

的最小值来实现。

2 射线源到工件表面距离的控制

图3 DR 技术环缝源在内单壁透照

结合式( 1 ) 和式( 2 ) 可得到

5

5

2023年 第45卷 第1期

无损检测