Page 57 - 无损检测2022年第十二期

P. 57

周礼峰, 等:

铁素体薄壁对接焊缝的相控阵超声检测

覆盖整个被检区域。 通过声场仿真, 可知当前相控阵检测工艺可以

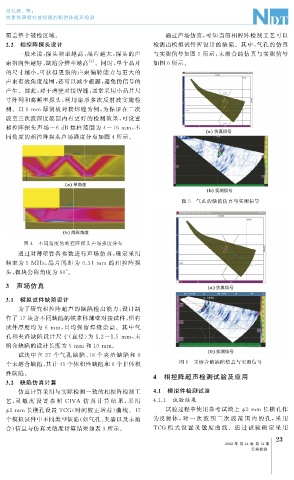

2.2 相控阵探头设计 检测出模拟试件所设计的缺陷。其中, 气孔的仿真

一般来说, 探头频率越高, 晶片越大, 探头的声 与实测信号如图 5 所示, 未熔合的仿真与实测信号

束指向性越好, 缺陷分辨率越高 [ 4 ] 。同时, 单个晶片 如图 6 所示。

的尺寸越小, 可获得更强的声束偏转能力与更大的

声束有效角度范围, 还可以减少栅瓣, 避免伪信号的

产生。因此, 对于薄壁对接焊缝, 通常采用小晶片尺

寸阵列和高频率探头, 利用扇形多次反射波实施检

测。以 6mm 厚钢板对接焊缝为例, 为保证在二次

波至三次波深度范围内有更好的检测效果, 可设置

相控阵探头声场 -6dB 焦柱范围为 4~16mm , 不

同角度的相控阵探头声场强度分布如图 4 所示。

图 5 气孔的缺陷仿真与实测信号

图 4 不同角度的相控阵探头声场强度分布

通过对薄壁管各参数进行声场仿真, 确定采用

频率为 5 MHz , 晶片间距为 0.31 mm 的相 控阵探

头, 楔块公称角度为 60° 。

3 声场仿真

3.1 模拟试件缺陷设计

为了研究相控阵超声的缺陷检出能力, 设计制

作了 17 块含不同缺陷的铁素体薄壁对接试件, 所有

试件厚度均为 6 mm , 且均保留焊缝余高。其中气

孔和夹渣缺陷设计尺寸( 直径) 为 1.2~1.5 mm , 未

熔合缺陷的设计长度为 5mm 和 10mm 。

试块中含 27 个气孔缺陷、 18 个夹渣缺陷和 6

个未熔合缺陷, 共计 45 个体积性缺陷和 6 个非体积 图 6 未熔合的缺陷仿真与实测信号

性缺陷。 4 相控阵超声检测试验及应用

3.2 缺陷仿真计算

仿真计算采用与实际检测一致的相控阵检测工 4.1 模拟件检测试验

艺, 灵 敏 度 设 置 参 照 CIVA 仿 真 计 算 结 果, 采 用 4.1.1 试验结果

试验过程中使用参考试块上 2mm 长横孔作

ϕ 2mm 长横孔设置 TCG ( 时间校正增益) 曲线。 17 ϕ

个模拟试件中不同类型缺陷( 如气孔、 夹渣以及未熔 为反射 体, 对 一 次 波 到 三 次 波 范 围 内 的 孔, 采 用

合) 信息与仿真灵敏度计算结果如表 3 所示。 TCG 模 式 设 置 灵 敏 度 曲 线。 通 过 试 验 确 定 采 用

3

2

2022 年 第 44 卷 第 12 期

无损检测