Page 53 - 无损检测2022年第十二期

P. 53

陈 亮, 等:

ϕ 50mm 海底管道焊缝的相控阵超声检测

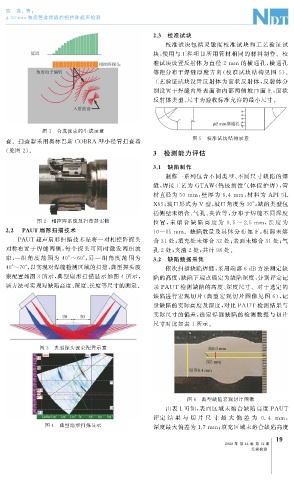

2.3 校准试块

校准试块包括灵敏度校准试块和工艺验证试

块, 使用与工程项目所用管材相同的材料制作。校

准试块设置反射体为直径 2 mm 的横通孔, 横通孔

等距分布于焊缝厚度方向( 校准试块结构见图 5 )。

工艺验证试块设置反射体为面状反射体, 反射体分

别设置于焊缝内外表面和内部两侧坡口面上, 面状

反射体类型、 尺寸为验收标准允许的最小尺寸。

图 1 合成波束的生成示意

图 5 校准试块结构示意

查。扫查器采用奥林巴斯 COBRA 型小径管扫查器

( 见图 2 )。

3 检测能力评估

3.1 缺陷制作

制作一系列包含不同类型、 不同尺寸缺陷的焊

缝, 焊接工艺为 GTAW ( 钨极惰性气体保护焊), 管

材直径为 50mm , 壁厚为 6.4 mm , 材料为 API5L

X65 ; 坡口形式为 V 型, 坡口角度为30° ; 缺陷类型包

括侧壁未熔合、 气孔、 夹渣等, 分布于焊缝不同深度

图 2 相控阵系统及扫查器实物 位置, 未 熔 合 缺 陷 高 度 为 0.5~2.5mm , 长 度 为

2.2 PAUT 扇形扫描技术 10~15mm 。缺陷数量及具体分布如下: 根部未熔

PAUT 超声扇形扫描技术是将一对相控阵探头 合 31 处; 填充处未熔合 32 处; 表面未熔合 31 处; 气

对称布置于焊缝两侧, 每个探头可同时激发两组波 孔 2 处; 夹渣 2 处; 共计 98 处。

束, 一组 角 度 范 围 为 40°~60° , 另 一 组 角 度 范 围 为 3.2 缺陷数据采集

40°~70° , 以实现对焊缝检测区域的扫描, 典型探头波 依次扫描缺陷焊缝, 采用端部 6dB 方法测定缺

束配置如图3 所示, 典型扇形扫描显示如图 4 所示, 陷的高度, 缺陷下端点确定为缺陷深度, 分别评定记

该方法可实现对缺陷高度、 深度、 长度等尺寸的测定。 录 PAUT 检测缺陷的高度、 深度尺寸。对于选定的

缺陷进行宏观切片( 典型宏观切片图像见图 6 ), 记

录缺陷的实际高度及深度, 对比 PAUT 检测结果与

实际尺寸的偏差, 选定焊缝缺陷的检测数据与切片

尺寸对比如表 1 所示。

图 3 典型探头波束配置示意

图 6 典型缺陷宏观切片图像

由表 1 可知, 表面区域未熔合缺陷高度 PAUT

评定 结 果 与 切 片 尺 寸 最 大 偏 差 为 0.4 mm ,

图 4 典型扇形扫描显示 深度最大偏差为 1.7mm ; 填充区域未熔合缺陷高度

9

1

2022 年 第 44 卷 第 12 期

无损检测