Page 61 - 无损检测2022年第十二期

P. 61

王雪臣, 等:

碳钢材料 PAUT 检测中的缺陷测高影响因素

色和红色测量光标之间的距离) 则为缺陷的高度值。

1 缺陷高度测量方法

2 缺陷测高影响因素

1.1 表面缺陷验收

表面缺陷验收标准如表 1 所示, 此表翻译引用 在实际检测过程中发现, 使用第 1 章所述方法

ASMEB31.3-2020 附录 R 表 R308.1 。缺陷的高 进行测量叶得到的测量值与缺陷实际尺寸有着较大

度和长度共同关系到返修与否, 由表 1 可知, 即使缺 的偏差, 通常比实际尺寸偏大, 并且不同聚焦法则下

陷高度变化较小, 允许的长度仍会有较大变化。所 的偏差程度不一致。

以缺陷高度测量应尽量减少误差, 以接近实际尺寸, 通过大量的 PAUT 数据分析得知, 诸多因素均

避免出现结果误判的情况。 有可能影响缺陷高度的测量精确度, 如探头频率、 晶

表 1 表面缺陷验收标准( ASME ) 片的数量和尺寸、 聚焦位置、 声束角度、 缺陷声程、 评

/ 比率 定方法、 声束宽度等, 文章讨论的检测对象为海洋工

对于焊缝公称厚度 T W 最大允许的h F T W

/

h F l F 比率

25mm≤T w ≤60mm 100mm≤T w ≤300mm 程常用碳钢管线焊缝, 探头频率等参数变化较小, 所

0 0.031 0.019 以主要对以下 4 个影响因素进行研究分析: ① 聚焦

0.05 0.033 0.020 位置的影响 [ 2 ] ; ② 声束角度的影响; ③ 缺陷声程的

0.10 0.036 0.022

影响; ④ 评定方法的影响。

0.15 0.041 0.025

0.20 0.047 0.028 3 PAUT 设备和试块的选择

0.25 0.055 0.033

3.1 仪器和探头的选择

0.30 0.064 0.038

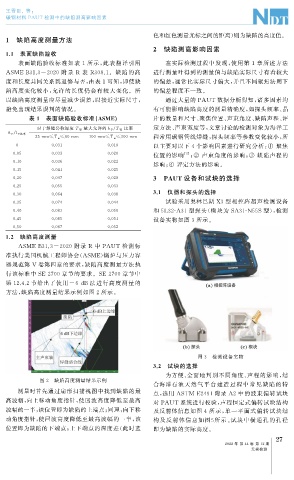

试验采用奥林巴斯 X3 型相控阵超声检测设备

0.35 0.074 0.044

0.40 0.083 0.050 和 5L32-A31 型探头( 楔块为 SA31-N55S 型), 检测

0.45 0.085 0.051 设备实物如图 3 所示。

0.50 0.087 0.052

1.2 缺陷高度测量

ASMEB31.3-2020 附录 R 中 PAUT 检测标

准执行美国机械工程师协会( ASME ) 锅炉与压力容

器规范第 V 卷第四章的要求, 缺陷高度测量方法执

行该标准中 SE2700 章节的要求。 SE2700 章节中

第 12.4.2 节给出了使用 -6dB 法进行高度测量的

方法, 缺陷高度测量结果示例如图 2 所示。

图 3 检测设备实物

3.2 试块的选择

为方便、 全面地判别不同角度、 声程的影响, 结

图 2 缺陷高度测量结果示例

合海洋石油天然气平台建造过程中常见缺陷的特

测量时首先通过扇形扫描视图中找到缺陷的最 点, 选用 ASTM E2491 附录 A2 中的波束偏转试块

高波幅, 向上移动角度指针, 使回波高度降低至最高 对 PAUT 系统进行校验, 声程恒定式偏转试块结构

波幅的一半, 该位置即为缺陷的上端点; 同理, 向下移 及反射体信息如图 4 所示, 单一平面式偏转试块结

动角度指针, 使回波高度降低至最高波幅的一半, 该 构及反射体信息如图 5 所示。 试块中横通孔的孔径

位置即为缺陷的下端点; 上下端点的深度差( 此时蓝 即为缺陷的实际高度。

7

2

2022 年 第 44 卷 第 12 期

无损检测