Page 97 - 无损检测2022年第十期

P. 97

曹志峰,等:

基于相控超声技术的气井套管损伤检测

障井段在 750~850 m 深 处。 采 用 监 控 数 据 链 进 终诱发不同程度的全面失效。

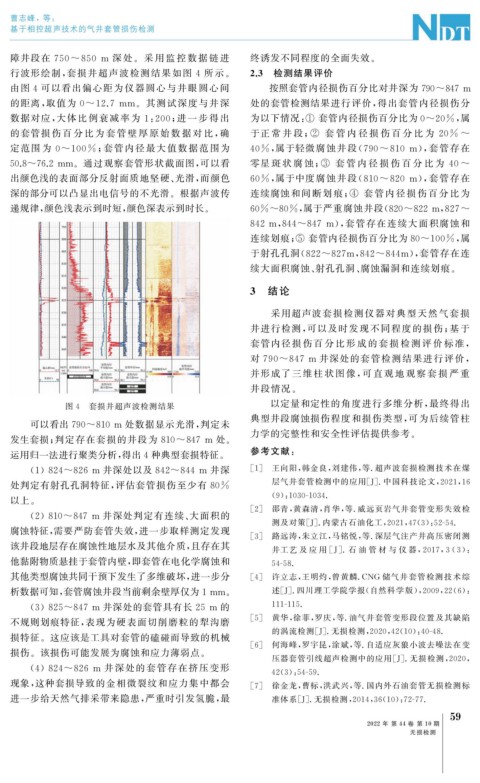

行波形绘制, 套损井超声波检测结果如图 4 所示。 2.3 检测结果评价

由图 4 可以看出偏心距为仪器圆心与井眼圆心间 按照套管内径损伤百分比对井深为 790~847m

的距离, 取值为 0~12.7 mm 。其测试深度与井深 处的套管检测结果进行评价, 得出套管内径损伤分

数据对应, 大体比例衰减率 为 1 : 200 ; 进 一 步 得 出 为以下情况: ① 套管内径损伤百分比为0~20% , 属

的套管损 伤 百 分 比 为 套 管 壁 厚 原 始 数 据 对 比, 确 于正 常 井 段; ② 套 管 内 径 损 伤 百 分 比 为 20% ~

定范围 为 0~100% ; 套管内径最 大值数据范围为 40% , 属于轻微腐蚀井段( 790~810 m ), 套管存在

50.8~76.2mm 。通过观察套管形状截面图, 可以看 零星 斑 状 腐 蚀; ③ 套 管 内 径 损 伤 百 分 比 为 40~

出颜色浅的表面部分反射面质地坚硬、 光滑, 而颜色 60% , 属于中度腐蚀井段( 810~820 m ), 套管存在

深的部分可以凸显出电信号的不光滑。根据声波传 连续腐蚀和间断划痕; ④ 套 管 内 径 损 伤 百 分 比 为

递规律, 颜色浅表示到时短, 颜色深表示到时长。 60%~80% , 属于严重腐蚀井段( 820~822m , 827~

842m , 844~847 m ), 套管存在连续大面积腐蚀和

连续划痕; ⑤ 套管内径损伤百分比为80~100% , 属

于射孔孔洞( 822~827m , 842~844m ), 套管存在连

续大面积腐蚀、 射孔孔洞、 腐蚀漏洞和连续划痕。

3 结论

采用超声波套损检测仪器对典型天然气套损

井进行检测, 可以及时发现不同程度的损伤; 基于

套管内径 损 伤 百 分 比 形 成 的 套 损 检 测 评 价 标 准,

对 790~847m 井深处的套管检测结果进行评价,

并形成了 三 维 柱 状 图 像, 可 直 观 地 观 察 套 损 严 重

井段情况。

图 4 套损井超声波检测结果 以定量和定性的角度进行多维分析, 最终得出

典型井段腐蚀损伤程度和损伤类型, 可为后续管柱

可以看出790~810m 处数据显示光滑, 判定未

力学的完整性和安全性评估提供参考。

发生套损; 判定存在套损的井段为 810~847 m 处。

运用归一法进行聚类分析, 得出4种典型套损特征。 参考文献:

( 1 ) 824~826m 井深处以及 842~844m 井深 [ 1 ] 王向阳, 韩金良, 刘建伟, 等 . 超声波套损检测技术在煤

层气井套管检测中的应用[ J ] . 中国科技论文, 2021 , 16

处判定有射孔孔洞特征, 评估套管损伤至少有 80%

以上。 ( 9 ): 1030-1034.

[ 2 ] 邵青, 黄森清, 肖华, 等 . 威远页岩气井套管变形失效检

( 2 ) 810~847m 井深处判定有连续、 大面积的

测及对策[ J ] . 内蒙古石油化工, 2021 , 47 ( 3 ): 52-54.

腐蚀特征, 需要严防套管失效, 进一步取样测定发现

[ 3 ] 路远涛, 朱立江, 马铭悦, 等 . 深层气注产井高压密闭测

该井段地层存在腐蚀性地层水及其他介质, 且存在其 井工艺 及 应 用 [ J ] . 石 油 管 材 与 仪 器, 2017 , 3 ( 3 ):

他黏附物质悬挂于套管内壁, 即套管在电化学腐蚀和

54-58.

其他类型腐蚀共同干预下发生了多维破坏, 进一步分 [ 4 ] 许立志, 王明灼, 曾黄麟 .CNG 储气井套管检测技术综

析数据可知, 套管腐蚀井段当前剩余壁厚仅为1mm 。 述[ J ] . 四川理工学院学报( 自然科学版), 2009 , 22 ( 6 ):

( 3 ) 825~847m 井深处的套管具有长 25m 的 111-115.

[ 5 ] 黄华, 徐菲, 罗庆, 等 . 油气井套管变形段位置及其缺陷

不规则划痕特征, 表现为硬表面切削磨粒的犁沟磨

损特征。这应该是工具对套管的磕碰而导致的机械 的涡流检测[ J ] . 无损检测, 2020 , 42 ( 10 ): 40-48.

[ 6 ] 何海峰, 罗宇昆, 涂斌, 等 . 自适应灰狼小波去噪法在变

损伤。该损伤可能发展为腐蚀和应力薄弱点。

压器套管引线超声检测中的应用[ J ] . 无损检测, 2020 ,

( 4 ) 824~826 m 井深处的套管存在挤压变形

42 ( 3 ): 54-59.

现象, 这种套损导致的金相微裂纹和应力集中都会 [ 7 ] 徐金龙, 曹标, 洪武兴, 等 . 国内外石油套管无损检测标

进一步给天然气排采带来隐患, 严重时引发氢脆, 最 准体系[ J ] . 无损检测, 2014 , 36 ( 10 ): 72-77.

9

5

2022 年 第 44 卷 第 10 期

无损检测