Page 92 - 无损检测2022年第十期

P. 92

王贤强,等:

高强螺栓疲劳损伤的相控阵超声检测

伤发生概率最高的 L-b位置为研究对象, 分析损伤

程度的影响。

表 1 高强螺栓试样各测试工况参数

工况编号 刻槽深度 / mm 损伤位置

S1 3 L-a

S2 3 L-b

S3 3 L-c

S4 3 L-d

S5 3 L-a与 L-d 图 3 相控阵超声检测设备外观

S6 0.5 L-b

3 试验结果分析

S7 1 L-b

S8 5 L-b

3.1 检测端面影响

S9 7 L-b

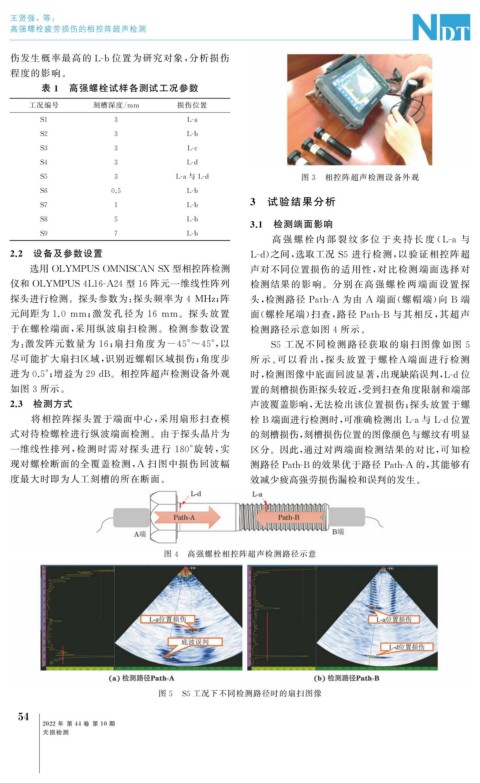

高 强 螺 栓 内 部 裂 纹 多 位 于 夹 持 长 度 ( L-a 与

2.2 设备及参数设置 L-d ) 之间, 选取工况 S5 进行检测, 以验证相控阵超

选用 OLYMPUSOMNISCANSX 型相控阵检测 声对不同位置损伤的适用性, 对比检测端面选择对

仪和 OLYMPUS4L16-A24型16 阵元一维线性阵列 检测结果的影响。分别在高强螺栓两端面设置探

探头进行检测。探头参数为: 探头频率为 4 MHz ; 阵 头, 检测路径 Path-A 为由 A 端面( 螺帽端) 向 B 端

元间距为 1.0 mm ; 激发孔径为 16 mm 。探头放置 面( 螺栓尾端) 扫查, 路径 Path-B 与其相反, 其超声

于在螺栓端面, 采用纵波扇扫检测。检测参数设置 检测路径示意如图 4 所示。

为: 激发阵元数量为 16 ; 扇扫角度为 -45°~45° , 以 S5 工况不同检测路径获取的扇扫图像如图 5

尽可能扩大扇扫区域, 识别近螺帽区域损伤; 角度步 所 示。 可以看出, 探头放置于螺栓A端面进行检测

进为0.5° ; 增益为29dB 。相控阵超声检测设备外观 时, 检测图像中底面回波显著, 出现缺陷误判, L-d位

如图 3 所示。 置的刻槽损伤距探头较近, 受到扫查角度限制和端部

2.3 检测方式 声波覆盖影响, 无法检出该位置损伤; 探头放置于螺

将相控阵探头置于端面中心, 采用扇形扫查模 栓 B端面进行检测时, 可准确检测出 L-a与 L-d位置

式对待检螺栓进行纵波端面检测。由于探头晶片为 的刻槽损伤, 刻槽损伤位置的图像颜色与螺纹有明显

一维线性排列, 检测时需对探头进行 180° 旋转, 实 区分。因此, 通过对两端面检测结果的对比, 可知检

现对螺栓断面的全覆盖检测, A 扫图中损伤回波幅 测路径 Path-B的效果优于路径 Path-A 的, 其能够有

度最大时即为人工刻槽的所在断面。 效减少疲高强劳损伤漏检和误判的发生。

图 4 高强螺栓相控阵超声检测路径示意

图 5 S5 工况下不同检测路径时的扇扫图像

5

4

2022 年 第 44 卷 第 10 期

无损检测