Page 105 - 无损检测2022年第十期

P. 105

邓 丹,等:

碳钢焊缝的阵列涡流检测

非相关显示信号。

( 6 )编码器分辨率设置。

按编码器标识或校准结果设定编码器分辨率,

所选用编码器分辨率不应超过 0.38mm / 采样点。

2.1.2 试验结果

按上述原则进行工艺参数设置, 要求对比试样

上所有平底孔及刻槽缺陷信号基于幅度的数据信噪 图 5 涂层模拟片实物

比不小于 3 , 无涂层 20 碳钢对比试样涡流检测结果

如图 4 所示。

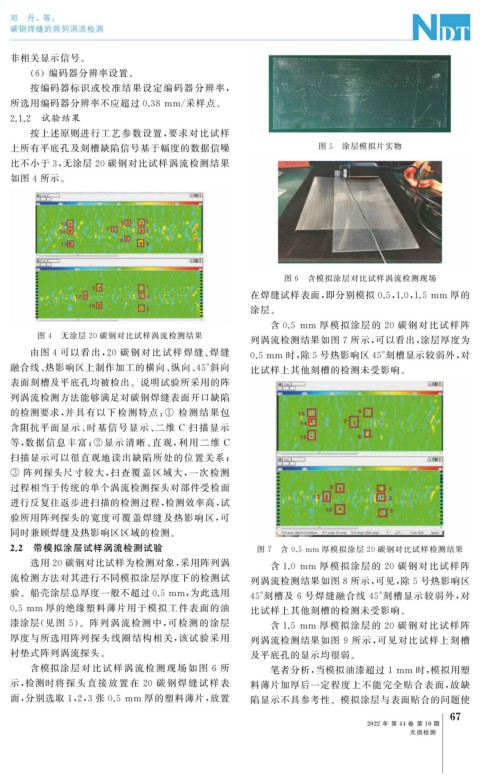

图 6 含模拟涂层对比试样涡流检测现场

在焊缝试样表面, 即分别模拟 0.5 , 1.0 , 1.5mm 厚的

涂层。

含 0.5 mm 厚模拟涂层的 20 碳钢对比试样阵

图 4 无涂层 20 碳钢对比试样涡流检测结果

列涡流检测结果如图 7 所示, 可以看出, 涂层厚度为

由图 4 可以看出, 20 碳钢对比试样焊缝、 焊缝 0.5mm 时, 除5 号热影响区45° 刻槽显示较弱外, 对

融合线、 热影响区上制作加工的横向、 纵向、 45° 斜向 比试样上其他刻槽的检测未受影响。

表面刻槽及平底孔均被检出。说明试验所采用的阵

列涡流检测方法能够满足对碳钢焊缝表面开口缺陷

的检测要求, 并具有以下检测特点: ① 检测结果包

含阻抗平面显示、 时基信号显示、 二维 C 扫描显示

等, 数据信息丰富; ② 显示清晰、 直观, 利用二维 C

扫描显示可以很直观地读出缺陷所处的位置关系;

③ 阵列探头尺寸较大, 扫查覆盖区域大, 一次检测

过程相当于传统的单个涡流检测探头对部件受检面

进行反复往返步进扫描的检测过程, 检测效率高, 试

验所用阵列探头的宽度可覆盖焊缝及热影响区, 可

同时兼顾焊缝及热影响区区域的检测。

2.2 带模拟涂层试样涡流检测试验 图 7 含 0.5mm 厚模拟涂层 20 碳钢对比试样检测结果

选用 20 碳钢对比试样为检测对象, 采用阵列涡 含 1.0 mm 厚模拟涂层的 20 碳钢对比试样阵

流检测方法对其进行不同模拟涂层厚度下的检测试 列涡流检测结果如图 8 所示, 可见, 除 5 号热影响区

验。船壳涂层总厚度一般不超过0.5mm , 为此选用 45° 刻槽及 6 号焊缝融合线 45° 刻槽显示较弱外, 对

0.5mm 厚的绝缘塑料薄片用于模拟工件表面的油 比试样上其他刻槽的检测未受影响。

漆涂层( 见图 5 )。阵列涡流检测中, 可检测的涂层 含 1.5 mm 厚模拟涂层的 20 碳钢对比试样阵

厚度与所选用阵列探头线圈结构相关, 该试验采用 列涡流检测结果如图 9 所示, 可见对比试样上刻槽

衬垫式阵列涡流探头。 及平底孔的显示均很弱。

含模拟涂层对比试样涡流检测现场如图 6 所 笔者分析, 当模拟油漆超过 1mm 时, 模拟用塑

示, 检测时将探头直接放置在 20 碳钢焊缝 试样表 料薄片加厚后一定程度上不能完全贴合表面, 故缺

面, 分别选取 1 , 2 , 3 张 0.5mm 厚的塑料薄片, 放置 陷显示不具参考性。模拟涂层与表面贴合的问题使

7

6

2022 年 第 44 卷 第 10 期

无损检测