Page 104 - 无损检测2022年第十期

P. 104

邓 丹,等:

碳钢焊缝的阵列涡流检测

技术、 智能信号处理技术的综合技术 [ 6 ] 。

船舶焊缝疲劳裂纹大多发生于表面, 笔者参考

标准 ASMEBPVC.V — 2019 : 第8 条 强制性附录 X

《 阵列涡流检测铁磁性和非铁磁性焊缝表面开口缺

陷》 制作对比试样, 并在此基础上对对比试样进行阵

列涡流检测试验, 研究分析了有无模拟涂层下不同

位置刻槽的检测能力。试验结果表明, 阵列涡流检

测技术能满足船舶碳钢焊缝表面无损检测的要求,

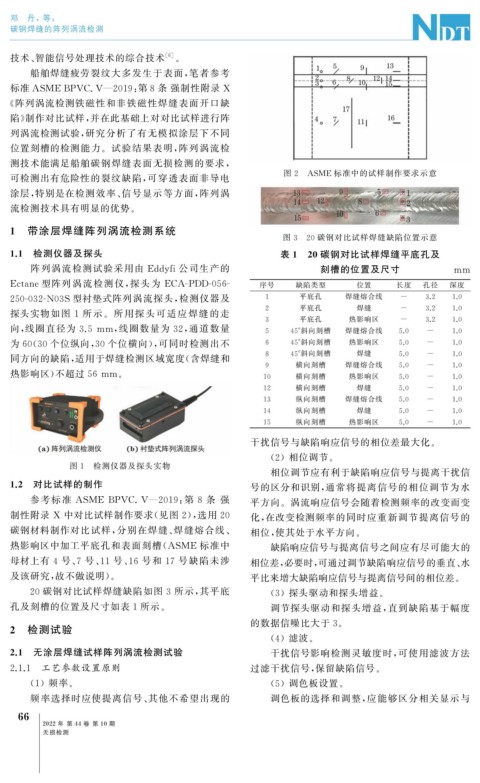

图 2 ASME 标准中的试样制作要求示意

可检测出有危险性的裂纹缺陷, 可穿透表面非导电

涂层, 特别是在检测效率、 信号显示等方面, 阵列涡

流检测技术具有明显的优势。

1 带涂层焊缝阵列涡流检测系统

图 3 20 碳钢对比试样焊缝缺陷位置示意

1.1 检测仪器及探头 表 1 20 碳钢对比试样焊缝平底孔及

阵列涡流检测试验采用由 Edd y fi公司生产的 刻槽的位置及尺寸 mm

Ectane型阵列涡流检测仪, 探头为 ECA-PDD-056- 序号 缺陷类型 位置 长度 孔径 深度

250-032-N03S 型衬垫式阵列涡流探头, 检测仪器及 1 平底孔 焊缝熔合线 - 3.2 1.0

探头实物如图 1 所示。所用探头可适应焊 缝的走 2 平底孔 焊缝 - 3.2 1.0

3 平底孔 热影响区 - 3.2 1.0

向, 线圈直径为 3.5 mm , 线圈数量为 32 , 通道数量 5 45° 斜向刻槽 焊缝熔合线 5.0 - 1.0

为 60 ( 30 个位纵向, 30 个位横向), 可同时检测出不 6 45° 斜向刻槽 热影响区 5.0 - 1.0

同方向的缺陷, 适用于焊缝检测区域宽度( 含焊缝和 8 45° 斜向刻槽 焊缝 5.0 - 1.0

9 横向刻槽 焊缝熔合线 5.0 - 1.0

热影响区) 不超过 56mm 。

10 横向刻槽 热影响区 5.0 - 1.0

横向刻槽 焊缝

12 5.0 - 1.0

纵向刻槽 焊缝熔合线

13 5.0 - 1.0

14 纵向刻槽 焊缝 5.0 - 1.0

15 纵向刻槽 热影响区 5.0 - 1.0

干扰信号与缺陷响应信号的相位差最大化。

( 2 )相位调节。

图 1 检测仪器及探头实物

相位调节应有利于缺陷响应信号与提离干扰信

1.2 对比试样的制作 号的区分和识别, 通常将提离信号的相位调节为水

参考标准 ASMEBPVC.V — 2019 : 第 8 条 强 平方向。涡流响应信号会随着检测频率的改变而变

制性附录 X 中对比试样制作要求( 见图 2 ), 选用 20 化, 在改变检测频率的同时应重新调节提离信号的

碳钢材料制作对比试样, 分别在焊缝、 焊缝熔合线、 相位, 使其处于水平方向。

热影响区中加工平底孔和表面刻槽( ASME 标准中 缺陷响应信号与提离信号之间应有尽可能大的

母材上有 4 号、 7 号、 11 号、 16 号和 17 号缺陷未涉 相位差, 必要时, 可通过调节缺陷响应信号的垂直、 水

及该研究, 故不做说明)。 平比来增大缺陷响应信号与提离信号间的相位差。

20 碳钢对比试样焊缝缺陷如图 3 所示, 其平底 ( 3 )探头驱动和探头增益。

孔及刻槽的位置及尺寸如表 1 所示。 调节探头驱动和探头增益, 直到缺陷基于幅度

的数据信噪比大于 3 。

2 检测试验

( 4 )滤波。

2.1 无涂层焊缝试样阵列涡流检测试验 干扰信号影响检测灵敏度时, 可使用滤波方法

2.1.1 工艺参数设置原则 过滤干扰信号, 保留缺陷信号。

( 1 )频率。 ( 5 )调色板设置。

频率选择时应使提离信号、 其他不希望出现的 调色板的选择和调整, 应能够区分相关显示与

6

6

2022 年 第 44 卷 第 10 期

无损检测