Page 48 - 无损检测2022年第九期

P. 48

谢建红,等:

航空发动机涡轮叶片近表面缺陷的涡流检测

大的影响因素, 通常采用制作限位工装固定探头扫 测信号如图 4 所示。

查路径的方法来消除边缘效应对检测结果的影响。

为此, 采用常规放置式涡流探头配上限位工装( 见图

2 ) 的方法, 可一定程度地消除边缘效应的影响, 但是

该方法很难保证检测过程中的耦合一致性, 重复性

差, 不易操作, 不适于工程应用。

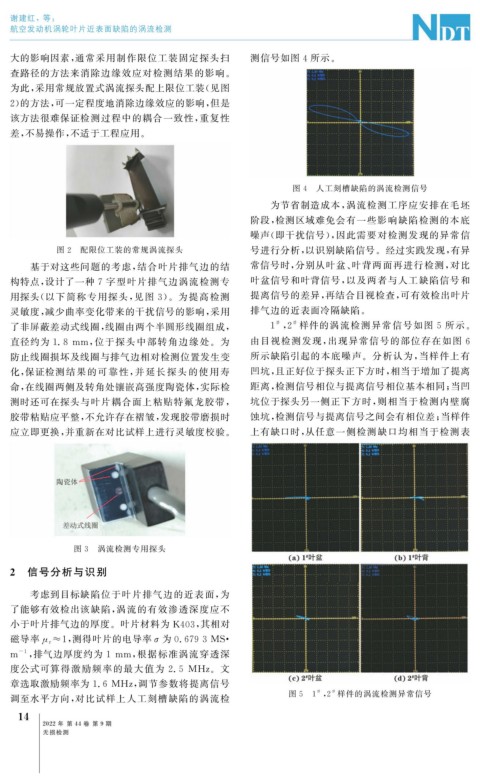

图 4 人工刻槽缺陷的涡流检测信号

为节省制造成本, 涡流检测工序应安排在毛坯

阶段, 检测区域难免会有一些影响缺陷检测的本底

噪声( 即干扰信号), 因此需要对检测发现的异常信

图 2 配限位工装的常规涡流探头 号进行分析, 以识别缺陷信号。经过实践发现, 有异

基于对这些问题的考虑, 结合叶片排气边的结 常信号时, 分别从叶盆、 叶背两面再进行检测, 对比

构特点, 设计了一种 7 字型叶片排气边涡流检测专 叶盆信号和叶背信号, 以及两者与人工缺陷信号和

用探头( 以下简称专用探头, 见图 3 )。为提高检测 提离信号的差异, 再结合目视检查, 可有效检出叶片

灵敏度, 减少曲率变化带来的干扰信号的影响, 采用 排气边的近表面冷隔缺陷。

#

#

了非屏蔽差动式线圈, 线圈由两个半圆形线圈组成, 1 , 2 样件的涡流检测异常信号如图 5 所示。

直径约为 1.8 mm , 位于探头中部转角边缘处。为 由目视检测发现, 出现异常信号的部位存在如图 6

防止线圈损坏及线圈与排气边相对检测位置发生变 所示缺陷引起的本底噪声。分析认为, 当样件上有

化, 保证检测结果的可靠性, 并延长探头的 使用寿 凹坑, 且正好位于探头正下方时, 相当于增加了提离

命, 在线圈两侧及转角处镶嵌高强度陶瓷体, 实际检 距离, 检测信号相位与提离信号相位基本相同; 当凹

测时还可在探头与叶片耦合面上粘贴特氟龙胶带, 坑位于探头另一侧正下方时, 则相当于检测内壁腐

胶带粘贴应平整, 不允许存在褶皱, 发现胶带磨损时 蚀坑, 检测信号与提离信号之间会有相位差; 当样件

应立即更换, 并重新在对比试样上进行灵敏度校验。 上有缺口时, 从任意一侧检测缺口均相当于检测表

图 3 涡流检测专用探头

2 信号分析与识别

考虑到目标缺陷位于叶片排气边的近表面, 为

了能够有效检出该缺陷, 涡流的有效渗透深度应不

小于叶片排气边的厚度。叶片材料为 K403 , 其相对

磁导率 μ r ≈1 , 测得叶片的电导率σ 为0.6793MS ·

-1 , 排气边厚度约为 1 mm , 根据标准涡流穿透深

m

度公式可算得激励频率的最大值为 2.5 MHz 。文

章选取激励频率为 1.6 MHz , 调节参数将提离信号

图 5 1 , 2 样件的涡流检测异常信号

#

#

调至水平方向, 对比试样上人工刻槽缺陷的涡流检

1

4

2022 年 第 44 卷 第 9 期

无损检测