Page 53 - 无损检测2022年第九期

P. 53

沈意平,等:

基于柔性压电材料传感器的法兰螺栓松动检测

树脂复合材料上下表面涂刷导电银胶制作电极, 并

引出导 线, 作 为 超 声 波 传 感 器。 激 励 压 电 片 来 自

Piezo公司, 直径为 12.7mm , 厚度为0.1mm 。激励

信号采用汉宁窗调制的五周期正弦窄带信号, 激励

中心频率为 70kHz , 经功率放大器 ATA-66210 驱

动压电片。柔性压电传感器接收超声波信号, 经过

图 6 法兰结构示意( 单个螺栓) PXPA3 前置放大器, 利用 NIUSB-6366 数据采集

式为 卡进行超声波采集, 试验设备如图 7 所示。试验过

m

K =C p ( 3 ) 程中设定的螺栓最大预紧力矩为 30N · m , 预紧力

式中: C 和m 为常数, 由试验测试所得。 矩变化范围为 5~30N · m ( 以 5N · m 递增)。

焦敬品等 [ 16 ] 推导了纵波垂直入射界面时透射

系数 S 与界面刚度 K 的关系式, 得到

2 K

S = ( 4 )

4 K 2

ρ cω 1+

2 2

ρ cω 2

式中: 为材料密度; c 为纵波波速; ω 为频率。

ρ

类似地, 法兰结构中超声波在界面处的透射系

也将正比于界面刚度 K , 其表达式可写为

数 S f

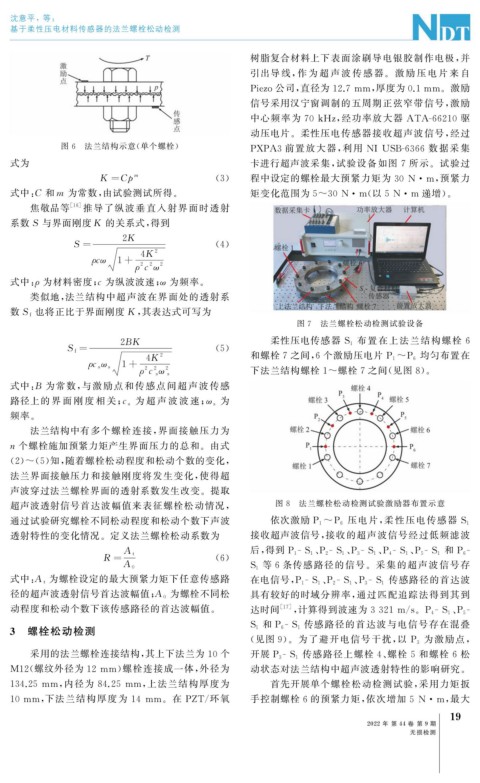

图 7 法兰螺栓松动检测试验设备

2BK 柔性压电传感器 S 1 布置在上法兰结构螺栓 6

S f= ( 5 ) 均匀布置在

4K 2 和螺栓 7 之间, 6 个激励压电片 P 1~P 6

ρ c s ω s 1+ 2 2 2 下法兰结构螺栓 1~ 螺栓 7 之间( 见图 8 )。

ρ c s ω s

式中: B 为常数, 与激励点和传感点间超声 波传感

为

路径上的 界 面 刚 度 相 关; c s 为 超 声 波 波 速; ω s

频率。

法兰结构中有多个螺栓连接, 界面接触压力为

n 个螺栓施加预紧力矩产生界面压力的总和。由式

( 2 ) ~ ( 5 ) 知, 随着螺栓松动程度和松动个数的变化,

法兰界面接触压力和接触刚度将发生变化, 使得超

声波穿过法兰螺栓界面的透射系数发生改变。提取

超声波透射信号首达波幅值来表征螺栓松动情况, 图 8 法兰螺栓松动检测试验激励器布置示意

通过试验研究螺栓不同松动程度和松动个数下声波 依次激励 P 1~P 6 压电片, 柔性压电传感器 S 1

透射特性的变化情况。定义法兰螺栓松动系数为 接收超声波信号, 接收的超声波信号经过低频滤波

、 、 、 、

后, 得到 P 1 -S 1 P 2 -S 1 P 3 -S 1 P 4 -S 1 P 5 -S 1 和 P 6 -

A t

R = ( 6 )

A 0 S 1 等 6 条传感路径的信号。采集的超声波信号存

为螺栓设定的最大预紧力矩下任意传感路 、 、 传感路径的首达波

式中: A t

在电信号, P 1 -S 1 P 2 -S 1 P 3 -S 1

为螺栓不同松 具有较好的时域分辨率, 通过匹配追踪法得到其到

径的超声波透射信号首达波幅值; A 0

动程度和松动个数下该传感路径的首达波幅值。 达时间 [ 17 ] , 计算得到波速为 3321m / s 。 P 4 -S 1 P 5 -

、

传感路径的首达波与电信号存在混叠

3 螺栓松动检测 S 1

和 P 6 -S 1

为激励点,

( 见图 9 )。为了避开电信号干扰, 以 P 3

采用的法兰螺栓连接结构, 其上下法兰为 10 个 开展 P 3 -S 1 传感路径上螺栓 4 、 螺栓 5 和螺栓 6 松

M12 ( 螺纹外径为 12mm ) 螺栓连接成一体, 外径为 动状态对法兰结构中超声波透射特性的影响研究。

134.25mm , 内径为 84.25 mm , 上法兰结构厚度为 首先开展单个螺栓松动检测试验, 采用力矩扳

10mm , 下法兰结构厚度为 14 mm 。在 PZT / 环氧 手控制螺栓 6 的预紧力矩, 依次增加 5N · m , 最大

9

1

2022 年 第 44 卷 第 9 期

无损检测