Page 43 - 无损检测2022年第九期

P. 43

陆铭慧,等:

复杂曲面粘接结构的阵列成像检测

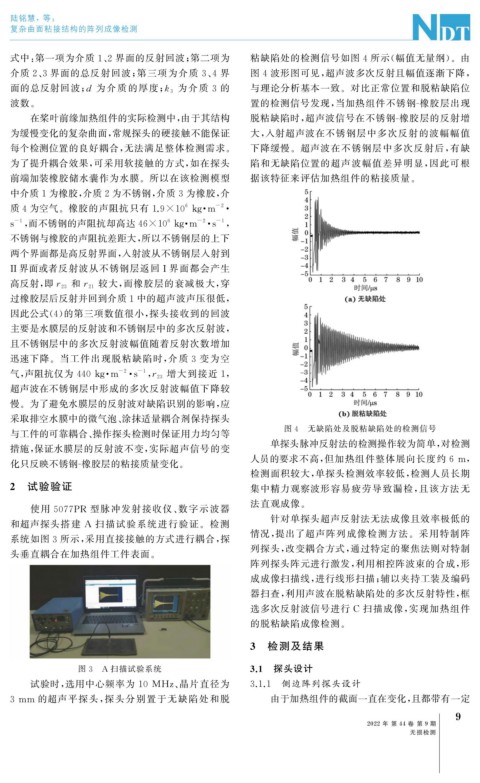

式中: 第一项为介质 1 、 2 界面的反射回波; 第二项为 粘缺陷处的检测信号如图 4 所示( 幅值无量纲)。由

介质 2 、 3 界面的总反射回波; 第三项为介质 3 、 4 界 图 4 波形图可见, 超声波多次反射且幅值逐渐下降,

为介质 3 的 与理论分析基本一致。对比正常位置和脱粘缺陷位

面的总反射回波; d 为介质的厚度; k 3

波数。 置的检测信号发现, 当加热组件不锈钢 - 橡胶层出现

在桨叶前缘加热组件的实际检测中, 由于其结构 脱粘缺陷时, 超声波信号在不锈钢 - 橡胶层的反射增

为缓慢变化的复杂曲面, 常规探头的硬接触不能保证 大, 入射超声波在不锈钢层中多次反射的波幅幅值

每个检测位置的良好耦合, 无法满足整体检测需求。 下降缓慢。超声波在不锈钢层中多次反射后, 有缺

为了提升耦合效果, 可采用软接触的方式, 如在探头 陷和无缺陷位置的超声波幅值差异明显, 因此可根

前端加装橡胶储水囊作为水膜。所以在该检测模型 据该特征来评估加热组件的粘接质量。

中介质1为橡胶, 介质2为不锈钢, 介质3为橡胶, 介

·

质4为空气。橡胶的声阻抗只有 1.9×10 k g m ·

6

-2

·

s , 而不锈钢的声阻抗却高达46×10 k g m · s ,

-2

6

-1

-1

不锈钢与橡胶的声阻抗差距大, 所以不锈钢层的上下

两个界面都是高反射界面, 入射波从不锈钢层入射到

II界面或者反射波从不锈钢层返回I界面都会产生

较大, 而橡胶层的衰减极大, 穿

高反射, 即r 23 和r 21

过橡胶层后反射并回到介质1中的超声波声压很低,

因此公式( 4 ) 的第三项数值很小, 探头接收到的回波

主要是水膜层的反射波和不锈钢层中的多次反射波,

且不锈钢层中的多次反射波幅值随着反射次数增加

迅速下降。当工件出现脱粘缺陷时, 介质 3 变为空

· -2 -1 增大到接近 1 ,

气, 声阻抗仅为 440k g m · s , r 23

超声波在不锈钢层中形成的多次反射波幅值下降较

慢。为了避免水膜层的反射波对缺陷识别的影响, 应

采取排空水膜中的微气泡、 涂抹适量耦合剂保持探头

图 4 无缺陷处及脱粘缺陷处的检测信号

与工件的可靠耦合、 操作探头检测时保证用力均匀等

单探头脉冲反射法的检测操作较为简单, 对检测

措施, 保证水膜层的反射波不变, 实际超声信号的变

人员的要求不高, 但加热组件整体展向长度约 6m ,

化只反映不锈钢 - 橡胶层的粘接质量变化。

检测面积较大, 单探头检测效率较低, 检测人员长期

2 试验验证 集中精力观察波形容易疲劳导致漏检, 且该方法无

法直观成像。

使用 5077PR 型脉冲发射接收仪、 数字示波器

针对单探头超声反射法无法成像且效率极低的

和超声探头搭建 A 扫描试验系统进行验证。检测

情况, 提出了超声阵列成像检测方法。采用特制阵

系统如图 3 所示, 采用直接接触的方式进行耦合, 探

列探头, 改变耦合方式, 通过特定的聚焦法则对特制

头垂直耦合在加热组件工件表面。

阵列探头阵元进行激发, 利用相控阵波束的合成, 形

成成像扫描线, 进行线形扫描; 辅以夹持工装及编码

器扫查, 利用声波在脱粘缺陷处的多次反射特性, 框

选多次反射波信号进行 C 扫描成像, 实现加热组件

的脱粘缺陷成像检测。

3 检测及结果

图 3 A 扫描试验系统 3.1 探头设计

试验时, 选用中心频率为 10 MHz 、 晶片直径为 3.1.1 侧边阵列探头设计

3mm 的超声平探头, 探头分别置于无缺陷处和脱 由于加热组件的截面一直在变化, 且都带有一定

9

2022 年 第 44 卷 第 9 期

无损检测