Page 45 - 无损检测2022年第九期

P. 45

陆铭慧,等:

复杂曲面粘接结构的阵列成像检测

1 所示。由表 1 可知, 成像结果的尺寸与实际缺陷

的尺寸误差较小。

表 1 试样缺陷的成像尺寸与实际尺寸对比

方向 成像尺寸 / mm 实际尺寸 / mm 误差 / %

长度 30.5 30 1.67

宽度 30.8 30 2.67

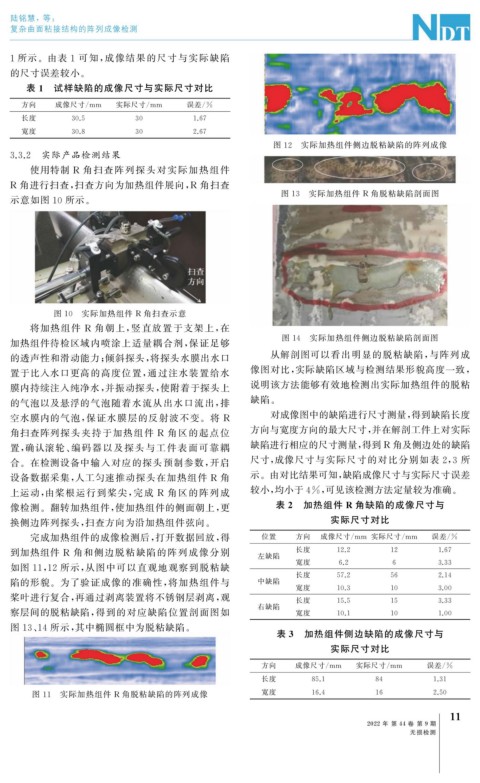

图 12 实际加热组件侧边脱粘缺陷的阵列成像

3.3.2 实际产品检测结果

使用特制 R 角扫查阵列探头对实际加热组件

R 角进行扫查, 扫查方向为加热组件展向, R 角扫查

图 13 实际加热组件 R 角脱粘缺陷剖面图

示意如图 10 所示。

图 10 实际加热组件 R 角扫查示意

将加热组件 R 角朝上, 竖直放置于支架上, 在

图 14 实际加热组件侧边脱粘缺陷剖面图

加热组件待检区域内喷涂上适量耦合剂, 保证足够

的透声性和滑动能力; 倾斜探头, 将探头水膜出水口 从解剖图可以看出明显的脱粘缺陷, 与阵列成

置于比入水口更高的高度位置, 通过注水装置给水 像图对比, 实际缺陷区域与检测结果形貌高度一致,

膜内持续注入纯净水, 并振动探头, 使附着于探头上 说明该方法能够有效地检测出实际加热组件的脱粘

的气泡以及悬浮的气泡随着水流从出水口流出, 排 缺陷。

对成像图中的缺陷进行尺寸测量, 得到缺陷长度

空水膜内的气泡, 保证水膜层的反射波不变。将 R

角扫查阵列探头夹持于加热组件 R 角区的起点位 方向与宽度方向的最大尺寸, 并在解剖工件上对实际

置, 确认滚轮、 编码器以及探头与工件表面可 靠耦 缺陷进行相应的尺寸测量, 得到 R 角及侧边处的缺陷

合。在检测设备中输入对应的探头预制参数, 开启 尺寸, 成像尺寸与实际尺寸的对比分别如表 2 , 3 所

设备数据采集, 人工匀速推动探头在加热组件 R 角 示。由对比结果可知, 缺陷成像尺寸与实际尺寸误差

上运动, 由桨根运行到桨尖, 完成 R 角区的阵列成 较小, 均小于4% , 可见该检测方法定量较为准确。

像检测。翻转加热组件, 使加热组件的侧面朝上, 更 表 2 加热组件 R 角缺陷的成像尺寸与

换侧边阵列探头, 扫查方向为沿加热组件弦向。 实际尺寸对比

完成加热组件的成像检测后, 打开数据回放, 得 位置 方向 成像尺寸 / mm 实际尺寸 / mm 误差 / %

到加热组件 R 角和侧边脱粘缺陷的阵列成像分别 左缺陷 长度 12.2 12 1.67

如图 11 , 12 所示, 从图中可以直观地观察到脱粘缺 宽度 6.2 6 3.33

长度 57.2 56 2.14

陷的形貌。为了验证成像的准确性, 将加热组件与 中缺陷

宽度 10.3 10 3.00

桨叶进行复合, 再通过剥离装置将不锈钢层剥离, 观 长度

右缺陷 15.5 15 3.33

察层间的脱粘缺陷, 得到的对应缺陷位置剖面图如 宽度 10.1 10 1.00

图 13 、 14 所示, 其中椭圆框中为脱粘缺陷。

表 3 加热组件侧边缺陷的成像尺寸与

实际尺寸对比

方向 成像尺寸 / mm 实际尺寸 / mm 误差 / %

长度 85.1 84 1.31

图 11 实际加热组件 R 角脱粘缺陷的阵列成像 宽度 16.4 16 2.50

1

1

2022 年 第 44 卷 第 9 期

无损检测