Page 102 - 无损检测2022年第九期

P. 102

常 宇:

衬里复合钢管对接焊缝的自动超声检测

图 2 相控阵典型的聚焦声场

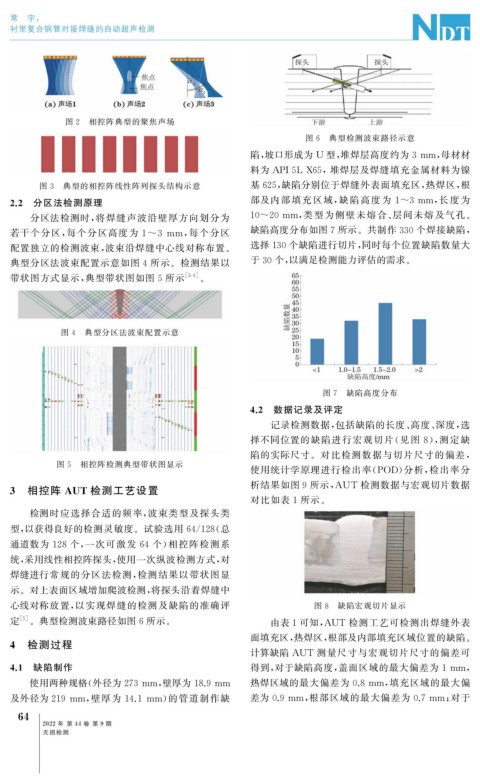

图 6 典型检测波束路径示意

陷, 坡口形成为 U 型, 堆焊层高度约为3mm , 母材材

料为 API5LX65 ,堆焊层及焊缝填充金属材料为镍

图 3 典型的相控阵线性阵列探头结构示意 基625 , 缺陷分别位于焊缝外表面填充区, 热焊区, 根

2.2 分区法检测原理 部及内部填充 区域, 缺 陷 高 度 为 1~3mm , 长 度 为

分区法检测时, 将焊缝声波沿壁厚方向划分为 10~20mm , 类型为侧壁未熔合、 层间未熔及气孔。

若干个分区, 每个分区高度为 1~3 mm , 每个分区 缺陷高度分布如图7所示。共制作330个焊接缺陷,

配置独立的检测波束, 波束沿焊缝中心线对称布置。 选择130个缺陷进行切片, 同时每个位置缺陷数量大

典型分区法波束配置示意如图 4 所示。检测结果以 于30个, 以满足检测能力评估的需求。

带状图方式显示, 典型带状图如图 5 所示 [ 3-4 ] 。

图 4 典型分区法波束配置示意

图 7 缺陷高度分布

4.2 数据记录及评定

记录检测数据, 包括缺陷的长度、 高度、 深度, 选

择不同位置的缺陷进行宏观切片( 见图 8 ), 测定缺

陷的实际尺寸。对比检测数据与切片尺寸的偏差,

图 5 相控阵检测典型带状图显示

使用统计学原理进行检出率( POD ) 分析, 检出率分

析结果如图9 所示, AUT 检测数据与宏观切片数据

3 相控阵 AUT 检测工艺设置

对比如表 1 所示。

检测时应选择合适的频率, 波束类型及探头类

型, 以获得良好的检测灵敏度。试验选用 64 / 128 ( 总

通道数为 128 个, 一次可激发 64 个) 相控阵检测系

统, 采用线性相控阵探头, 使用一次纵波检测方式, 对

焊缝进行常规的分区法检测, 检测结果以带状图显

示。对上表面区域增加爬波检测, 将探头沿着焊缝中

心线对称放置, 以实现焊缝的检测及缺陷的准确评 图 8 缺陷宏观切片显示

定 [ 5 ] 。典型检测波束路径如图6所示。 由表1可知, AUT 检测工艺可检测出焊缝外表

面填充区, 热焊区, 根部及内部填充区域位置的缺陷。

4 检测过程

计算缺陷 AUT 测量尺寸与宏观切片尺寸的偏差可

4.1 缺陷制作 得到, 对于缺陷高度, 盖面区域的最大偏差为 1mm ,

使用两种规格( 外径为273mm , 壁厚为18.9mm 热焊区域的最大偏差为 0.8mm , 填充区域的最大偏

及外径为219mm , 壁厚为 14.1 mm ) 的管道制作缺 差为 0.9mm , 根部区域的最大偏差为 0.7mm ; 对于

4

6

2022 年 第 44 卷 第 9 期

无损检测