Page 110 - 无损检测2022年第八期

P. 110

林影炼,等:

海油平台导管架裂纹的超声精细化检测技术

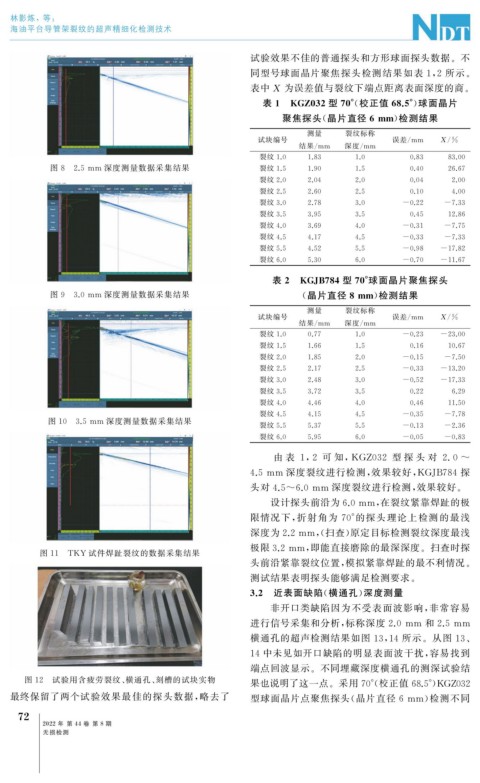

试验效果不佳的普通探头和方形球面探头数据。不

同型号球面晶片聚焦探头检测结果如表 1 , 2 所示。

表中 X 为误差值与裂纹下端点距离表面深度的商。

表 1 KGZ032 型 70° ( 校正值 68.5° ) 球面晶片

聚焦探头( 晶片直径 6mm ) 检测结果

测量 裂纹标称

试块编号 误差 / mm X / %

结果 / mm 深度 / mm

裂纹 1.0 1.83 1.0 0.83 83.00

图 8 2.5mm 深度测量数据采集结果 裂纹 1.5 1.90 1.5 0.40 26.67

裂纹 2.0 2.04 2.0 0.04 2.00

裂纹 2.5 2.60 2.5 0.10 4.00

裂纹 3.0 2.78 3.0 -0.22 -7.33

裂纹 3.5 3.95 3.5 0.45 12.86

裂纹 4.0 3.69 4.0 -0.31 -7.75

裂纹 4.5 4.17 4.5 -0.33 -7.33

裂纹 5.5 4.52 5.5 -0.98 -17.82

裂纹 6.0 5.30 6.0 -0.70 -11.67

表 2 KGJB784 型 70° 球面晶片聚焦探头

图 9 3.0mm 深度测量数据采集结果 ( 晶片直径 8mm ) 检测结果

测量 裂纹标称

试块编号 误差 / mm X / %

结果 / mm 深度 / mm

裂纹 1.0 0.77 1.0 -0.23 -23.00

裂纹 1.5 1.66 1.5 0.16 10.67

裂纹 2.0 1.85 2.0 -0.15 -7.50

裂纹 2.5 2.17 2.5 -0.33 -13.20

裂纹 3.0 2.48 3.0 -0.52 -17.33

裂纹 3.5 3.72 3.5 0.22 6.29

裂纹 4.0 4.46 4.0 0.46 11.50

裂纹 4.5 4.15 4.5 -0.35 -7.78

图 10 3.5mm 深度测量数据采集结果

裂纹 5.5 5.37 5.5 -0.13 -2.36

裂纹 6.0 5.95 6.0 -0.05 -0.83

由 表 1 , 2 可 知, KGZ032 型 探 头 对 2.0~

4.5mm 深度裂纹进行检测, 效果较好, KGJB784 探

头对 4.5~6.0mm 深度裂纹进行检测, 效果较好。

设计探头前沿为6.0mm , 在裂纹紧靠焊趾的极

限情况下, 折射角为 70° 的探头理论上检测的最浅

深度为2.2mm ,( 扫查) 原定目标检测裂纹深度最浅

极限3.2mm , 即能直接磨除的最深深度。扫查时探

图 11 TKY 试件焊趾裂纹的数据采集结果

头前沿紧靠裂纹位置, 模拟紧靠焊趾的最不利情况。

测试结果表明探头能够满足检测要求。

3.2 近表面缺陷( 横通孔) 深度测量

非开口类缺陷因为不受表面波影响, 非常容易

进行信号采集和分析, 标称深度 2.0mm 和 2.5mm

横通孔的超声检测结果如图 13 , 14 所示。从图 13 、

14 中未见如开口缺陷的明显表面波干扰, 容易找到

端点回波显示。不同埋藏深度横通孔的测深试验结

图 12 试验用含疲劳裂纹、 横通孔、 刻槽的试块实物

果也说明了这一点。采用 70° ( 校正值 68.5° ) KGZ032

最终保留了两个试验效果最佳的探头数据, 略去了 型球面晶片点聚焦探头( 晶片直径 6mm ) 检测不同

2

7

2022 年 第 44 卷 第 8 期

无损检测