Page 113 - 无损检测2022年第八期

P. 113

王俊龙,等:

管道焊缝相控阵超声周向检测的根部异常信号识别

用公式计算法、 画图法、 模拟试块法、 轴向扫查法和 角度为46° , 换算成 K 值( 折射角的正切值) 为 1.04 ,

拍片法对其进行验证识别。 管道半径 R 为 203mm , 仪器显示的深度( d ) 为 51.

72mm 、 水平距离( 弧长 L ) 为 33.66 mm , 入射点至

1 根部异常信号特征

信号的声程为 74.45mm , 可依据式( 1 )、( 2 ) 计算该

文 章 选 用 5L32-0.5-10 型 相 控 阵 探 头 搭 配 信号在工件内的实际深度 H 和实际水平距离L , 即

16N55S 型 55° 斜楔块进行周向扫查。焊缝 外余高 H =R - ( Kd ) + R -d ) ( 1 )

(

2

2

要求打磨 至 与 邻 近 母 材 齐 平, 即 外 余 高 为 0 mm 。 Rπ Rd

R -d

扫查方式为纵向平行扫查( 见图 1 ), 扫查时探头沿 L = 180 arctan ( 2 )

焊缝长度方向移动, 探头入射声束方向与移动方向 计算 可 得 该 超 标 信 号 显 示 的 真 实 深 度 H 为

平行。采用周向扫查方式对管径大于 300mm , 壁厚 42.44mm , 实 际 弧 长 L 为 69.40 mm 。 已 知 管 道

大于 30mm 的高铬合金钢主蒸汽和主给水管道焊 公称厚度为 40.49 mm , 因此可以判断该超标显示

缝的 38 个焊口进行检测, 发现其中有 1 个焊口( 该 为根部余高过高的反射信号。该缺陷不是设计预

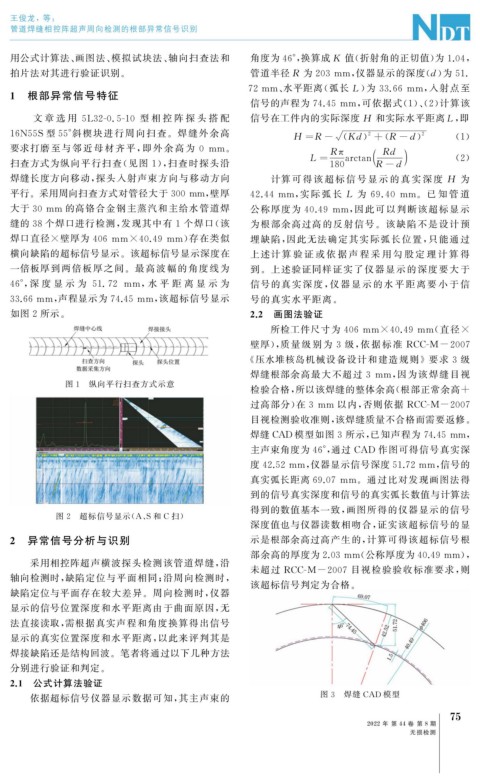

焊口直径 × 壁厚为 406 mm×40.49 mm ) 存在类似 埋缺陷, 因此无法确定其实际弧长位置, 只能通过

横向缺陷的超标信号显示。该超标信号显示深度在 上述计 算 验 证 或 依 据 声 程 采 用 勾 股 定 理 计 算 得

一倍板厚到两倍板厚之间。最高波幅的角 度线为 到。上述验证同样证实了仪器显示的深度要大于

46° , 深 度 显 示 为 51.72 mm , 水 平 距 离 显 示 为 信号的真 实 深 度, 仪 器 显 示 的 水 平 距 离 要 小 于 信

33.66mm , 声程显示为 74.45mm , 该超标信号显示 号的真实水平距离。

如图 2 所示。 2.2 画图法验证

所检工件尺寸为 406mm×40.49mm ( 直径 ×

壁厚), 质量级 别 为 3 级, 依 据 标 准 RCC-M-2007

《 压水堆核岛机械设备设计和建造规则》要求 3 级

焊缝根部余高最大不超过 3 mm , 因为该焊缝目视

图 1 纵向平行扫查方式示意

检验合格, 所以该焊缝的整体余高( 根部正常余高 +

过高部分) 在 3mm 以内, 否则依据 RCC-M-2007

目视检测验收准则, 该焊缝质量不合格而需要返修。

焊缝 CAD 模型如图 3 所示, 已知声程为 74.45mm ,

主声束角度为 46° , 通过 CAD 作图可得信号真实深

度42.52mm , 仪器显示信号深度51.72mm , 信号的

真实弧长距离 69.07 mm 。通过比对发现画图法得

到的信号真实深度和信号的真实弧长数值与计算法

得到的数值基本一致, 画图所得的仪器显示的信号

图 2 超标信号显示( A 、 S和 C 扫)

深度值也与仪器读数相吻合, 证实该超标信号的显

2 异常信号分析与识别 示是根部余高过高产生的, 计算可得该超标信号根

部余高的厚度为2.03mm ( 公称厚度为40.49mm ),

采用相控阵超声横波探头检测该管道焊缝, 沿

未超过 RCC-M-2007 目视检验验收标准要求, 则

轴向检测时, 缺陷定位与平面相同; 沿周向检测时,

该超标信号判定为合格。

缺陷定位与平面存在较大差异。周向检测时, 仪器

显示的信号位置深度和水平距离由于曲面原因, 无

法直接读取, 需根据真实声程和角度换算得出信号

显示的真实位置深度和水平距离, 以此来评判其是

焊接缺陷还是结构回波。笔者将通过以下几种方法

分别进行验证和判定。

2.1 公式计算法验证

依据超标信号仪器显示数据可知, 其主声束的 图 3 焊缝 CAD 模型

5

7

2022 年 第 44 卷 第 8 期

无损检测