Page 108 - 无损检测2022年第八期

P. 108

林影炼,等:

海油平台导管架裂纹的超声精细化检测技术

问题, 从而无法准确评估裂纹深度。

相控阵超声检测作为一种新技术, 未来会得到

更广泛的应用。其裂纹测深检测原理与常规超声相

同, 精度也一致。但如果用于浅裂纹测深, 则需要定

制探头, 并且相控阵超声检测也存在设备价格相对

较高、 人员需要专门特殊培训等问题。

2 海 油 平 台 导 管 架 裂 纹 超 声 精 细 化 检 测

技术

笔者通过一系列试验制定出一种简单有效的导

管架水上裂纹超声检测精细化测深技术方案。该技

术采用半跨距反射法原理, 应用较大折射角度, 较窄

声束扫查裂纹找出最深端点, 以此确定裂纹深度。

同时在此基础上优化检测设备和探头的配置, 使设

备和探头满足精细化测深的要求。

2.1 超声检测设备

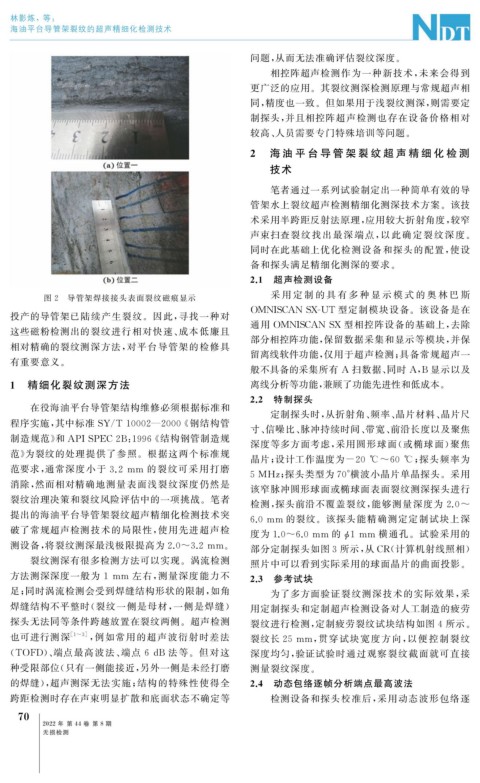

图 2 导管架焊接接头表面裂纹磁痕显示 采 用 定 制 的 具 有 多 种 显 示 模 式 的 奥 林 巴 斯

OMNISCANSX-UT 型定制模块设备。该设备是在

投产的导管架已陆续产生裂纹。因此, 寻找一种对

通用 OMNISCANSX 型相控阵设备的基础上, 去除

这些磁粉检测出的裂纹进行相对快速、 成本低廉且

部分相控阵功能, 保留数据采集和显示等模块, 并保

相对精确的裂纹测深方法, 对平台导管架的检修具

留离线软件功能, 仅用于超声检测; 具备常规超声一

有重要意义。

般不具备的采集所有 A 扫数据、 同时 A , B 显示以及

1 精细化裂纹测深方法 离线分析等功能, 兼顾了功能先进性和低成本。

2.2 特制探头

在役海油平台导管架结构维修必须根据标准和 定制探头时, 从折射角、 频率、 晶片材料、 晶片尺

程序实施, 其中标准 SY / T10002 — 2000 《 钢结构管

寸、 信噪比、 脉冲持续时间、 带宽、 前沿长度以及聚焦

制造规范》 和 APISPEC2B : 1996 《 结构钢管制造规

深度等多方面考虑, 采用圆形球面( 或椭球面) 聚焦

范》 为裂纹的处理提供了参照。根据这两个标准规

晶片; 设计工作温度为 -20 ℃~60 ℃ ; 探头频率为

范要求, 通常深度小于 3.2 mm 的裂纹可采用打磨

5MHz ; 探头类型为70° 横波小晶片单晶探头。采用

消除, 然而相对精确地测量表面浅裂纹深度仍然是

该窄脉冲圆形球面或椭球面表面裂纹测深探头进行

裂纹治理决策和裂纹风险评估中的一项挑战。笔者

检测, 探头前沿不覆盖裂纹, 能够测量深度为 2.0~

提出的海油平台导管架裂纹超声精细化检测技术突

6.0mm 的裂纹。该探头能精确测定定制试块上深

破了常规超声检测技术的局限性, 使用先进超声检 度为 1.0~6.0mm 的 1mm 横通孔。试验采用的

ϕ

测设备, 将裂纹测深最浅极限提高为 2.0~3.2mm 。 部分定制探头如图3 所示, 从 CR ( 计算机射线照相)

裂纹测深有很多检测方法可以实现。涡流检测 照片中可以看到实际采用的球面晶片的曲面投影。

方法测深深度一般为 1 mm 左右, 测量深度能力不 2.3 参考试块

足; 同时涡流检测会受到焊缝结构形状的限制, 如角 为了多方面验证裂纹测深技术的实际效果, 采

焊缝结构不平整时( 裂纹一侧是母材, 一侧是焊缝) 用定制探头和定制超声检测设备对人工制造的疲劳

探头无法同等条件跨越放置在裂纹两侧。超声检测 裂纹进行检测, 定制疲劳裂纹试块结构如图 4 所示。

也可进行测深 [ 1~3 ] , 例如常用的超声波衍射时差法 裂纹长 25mm , 贯穿试块宽度方向, 以便控制裂纹

( TOFD )、 端点最高波法、 端点 6dB 法等。但对这 深度均匀, 验证试验时通过观察裂纹截面就可直接

种受限部位( 只有一侧能接近, 另外一侧是未经打磨 测量裂纹深度。

的焊缝), 超声测深无法实施; 结构的特殊性使得全 2.4 动态包络逐帧分析端点最高波法

跨距检测时存在声束明显扩散和底面状态不确定等 检测设备和探头校准后, 采用动态波形包络逐

0

7

2022 年 第 44 卷 第 8 期

无损检测