Page 100 - 无损检测2022年第八期

P. 100

张小刚,等:

热室内板型乏燃料组件水隙检测系统研发

用来辅助判断流道间隙的大小是否适合探头进入。 水隙入口处, 避免探头与燃料板碰触发生损坏。

3.4 探头导向套设计 组件端头( 燃料板水隙) 两端各有插销舌片, 其

检测探头在自然状态下的位置并不完全固定, 且 伸出约 20~30mm 。初步考虑可不测量舌片下方

轴向 位置, 如需测量, 则导向套在到达舌片前即可停止,

轴向长度远大于径向宽度, 故当检测探头沿 x 1

方 探头直接伸出亦可实现准确进入。

前移动时, 为了准确地将探头送入水隙中, 需在x 1

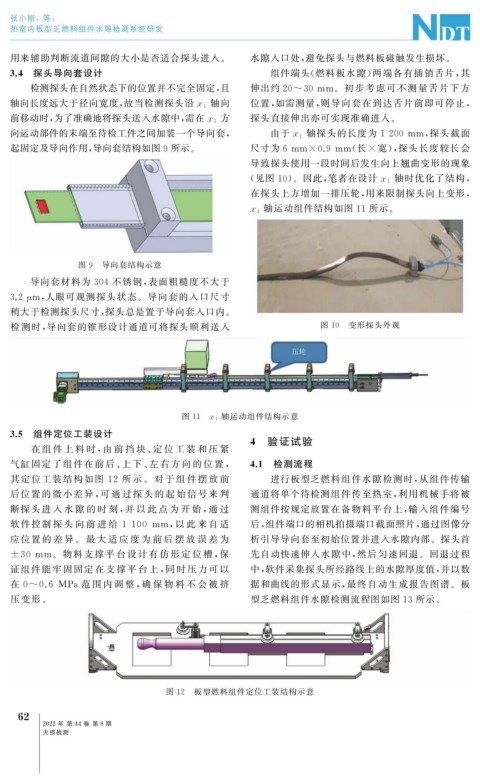

向运动部件的末端至待检工件之间加装一个导向套, 由于x 1 轴探头的长度为 1200mm , 探头截面

起固定及导向作用, 导向套结构如图9所示。 尺寸为 6mm×0.9mm ( 长 × 宽), 探头长度较长会

导致探头使用一段时间后发生向上翘曲变形的现象

轴时优化了结构,

( 见图 10 )。因此, 笔者在设计 x 1

在探头上方增加一排压轮, 用来限制探头向上变形,

轴运动组件结构如图 11 所示。

x 1

图 9 导向套结构示意

导向套材料为 304 不锈钢, 表面粗糙度不大于

3.2 μ m , 人眼可观测探头状态。导向套的入口尺寸

稍大于检测探头尺寸, 探头总是置于导向套入口内。

检 测时, 导向套的锥形设计通道可将探头顺利送入 图 10 变形探头外观

图 11 x 1 轴运动组件结构示意

3.5 组件定位工装设计 4 验证试验

在组 件 上 料 时, 由 前 挡 块、 定 位 工 装 和 压 紧

气缸固定了组件在前 后、 上 下、 左 右 方 向 的 位 置, 4.1 检测流程

其定位工装结构如图 12 所 示。 对 于 组 件 摆 放 前 进行板型乏燃料组件水隙检测时, 从组件传输

后位置的微小差异, 可 通 过 探 头 的 起 始 信 号 来 判 通道将单个待检测组件传至热室, 利用机械手将被

断探头进 入 水 隙 的 时 刻, 并 以 此 点 为 开 始, 通 过 测组件按规定放置在备物料平台上, 输入组件编号

软件控制 探 头 向 前 进 给 1100 mm , 以 此 来 自 适 后, 组件端口的相机拍摄端口截面照片, 通过图像分

应位置 的 差 异。 最 大 适 应 度 为 前 后 摆 放 误 差 为 析引导导向套至初始位置并进入水隙内部。探头首

±30 mm 。物料支撑 平 台 设 计 有 仿 形 定 位 槽, 保 先自动快速伸入水隙中, 然后匀速回退。回退过程

证组件能牢固固定 在 支 撑 平 台 上, 同 时 压 力 可 以 中, 软件采集探头所经路线上的水隙厚度值, 并以数

在 0~0.6 MPa范 围 内 调 整, 确 保 物 料 不 会 被 挤 据和曲线的形式显示, 最终自动生成报告图谱。板

压变形。 型乏燃料组件水隙检测流程图如图 13 所示。

图 12 板型燃料组件定位工装结构示意

6

2

2022 年 第 44 卷 第 8 期

无损检测