Page 39 - 无损检测2022年第一期

P. 39

徐 娜, 等:

粉末高温合金微缺陷的超声环形阵列全聚焦成像检测

敏度下, 使埋深为 6.35mm 平底孔的回波信号达到 为 ϕ 0.4mm+12dB 时, 该平底孔信号已不能与界

满量程为 80% 时, 与其相邻界面回波的相交处信号 面回波区分。由试验结果可见, 全聚焦成像方法的

不大于满量程的 20% , 可以与界面回波明显区分, 近表面分辨力明显优于多深度聚焦检测方法的。

而埋深 1.52 和 3.20 mm 的平底孔则无法分辨。采

用上述多深度聚焦检测方法, 聚 焦于第一分区( 即 4 结语

10mm 深度位置) 时, 结果显示 3 个不同埋深的平底 超声环形阵列全聚焦成像技术可以满足粉末高

孔均难以分辨。 温合金材料 ϕ 0.4 mm+18dB 的高灵敏度检测要

为了改善相控阵超声检测的近表面分辨力, 文 求, 与常规相控阵多深度聚焦检测方法相比, 在灵敏

献[ 7 ] 提出了一种变孔径的聚焦法则, 即在检测近表 度一致性、 近表面分辨力等方面具有显著优势, 可为

面区域时采用较少的阵元晶片。因此, 文中提出变 粉末高温合金零件检测提供一种可行的技术方案。

孔径的超声环形阵列全聚焦成像方法, 即选择环形

参考文献:

阵列探头中部分阵元的全矩阵数据进行后处理成像

计算。 [ 1 ] 胡连喜, 冯小云 . 粉末冶金高温合金研究及发展现状

[ J ] . 粉末冶金工业, 2018 , 28 ( 4 ): 1-7.

[ 2 ] 孙志坤, 吕日红, 于冬 . 粉末高温合金盘件超声波底损

监控问题探讨[ J ] . 物理测试, 2019 , 37 ( 6 ): 27-31.

[ 3 ] 梁菁, 史亦韦 . 多区聚焦技术在粉末高温合金微缺陷

检测中的应 用[ J ] . 航 空 材 料 学 报, 2006 , 26 ( 3 ): 144-

147.

[ 4 ] DRINKWATER B W , WILCOX P D.Ultrasonic

arra y sfornon-destructiveevaluation : areview [ J ] .

NDT & EInternational , 2006 , 39 ( 7 ): 525-541.

[ 5 ] HOLMES C , DRINKWATER B , WILCOX P.The

p ost- p rocessin g of ultrasonic arra y data usin g the

totalfocusin g method [ J ] .Insi g ht- Non-Destructive

Testin gandConditionMonitorin g , 2004 , 46 ( 11 ): 677-

680.

[ 6 ] 赖溥祥, 张碧星, 汪承灏 . 环形相控阵换能器辐射和反

射声场[ J ] . 声学学报, 2007 , 32 ( 3 ): 212-220.

[ 7 ] 沙正骁, 梁菁, 李彦 . 基于超声环阵相控阵的变孔径聚

焦检测技 术 [ J ] . 失 效 分 析 与 预 防, 2019 , 14 ( 2 ): 84-

89 , 95.

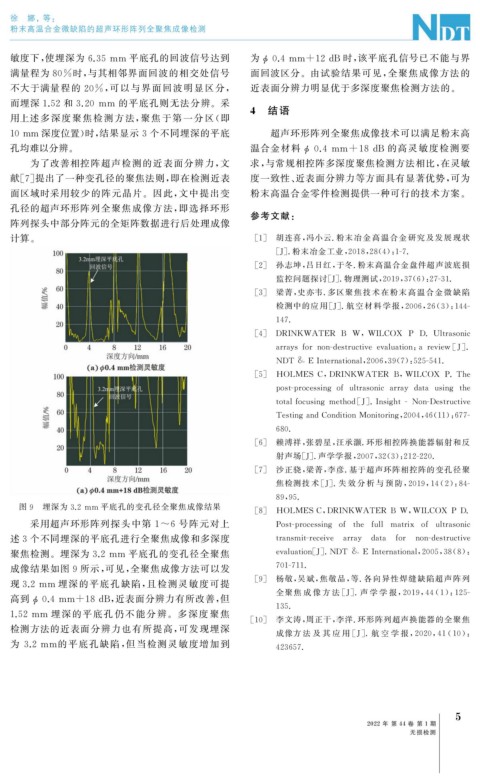

图 9 埋深为 3.2mm 平底孔的变孔径全聚焦成像结果

[ 8 ] HOLMESC , DRINKWATER B W , WILCOX P D.

采用超声环形阵列探头中第 1~6 号阵元对上 Post- p rocessin g of the full matrix of ultrasonic

述 3 个不同埋深的平底孔进行全聚焦成像和多深度 transmit-receive arra y data for non-destructive

聚焦检测。埋深为 3.2mm 平底孔的变孔径全聚焦 evaluation [ J ] .NDT & EInternational , 2005 , 38 ( 8 ):

成像结果如图 9 所示, 可见, 全聚焦成像方法可以发 701-711.

[ 9 ] 杨敬, 吴斌, 焦敬品, 等 . 各向异性焊缝缺陷超声阵列

现 3.2mm 埋深的平底孔缺陷, 且检测灵敏度可提

全聚 焦 成 像 方 法 [ J ] . 声 学 学 报, 2019 , 44 ( 1 ): 125-

高到 ϕ 0.4mm+18dB , 近表面分辨力有所改善, 但

135.

1.52mm 埋深的平底孔仍不能分辨。多深 度聚焦

[ 10 ] 李文涛, 周正干, 李洋 . 环形阵列超声换能器的全聚焦

检测方法的近表面分辨力也有所提高, 可发现埋深

成像方 法 及 其 应 用 [ J ] . 航 空 学 报, 2020 , 41 ( 10 ):

为 3.2mm的平底孔缺陷, 但当检测灵敏度增加到

423657.

5

2022 年 第 44 卷 第 1 期

无损检测