Page 37 - 无损检测2022年第一期

P. 37

徐 娜, 等:

粉末高温合金微缺陷的超声环形阵列全聚焦成像检测

接近于聚焦深度时, 会表现出极好的检测灵敏度和

信噪比, 而远离聚焦深度位置的缺陷, 其检测灵敏度

和信噪比会显著下降。这说明该技术存在检测灵敏

度和信噪比波动大的问题, 还可能会导致缺陷漏检。

为了解决上述问题, 在实际检测时只能设置较

多的聚焦深度, 而过多的聚焦深度会降低采集的重

复频率, 进而影响检测效率, 因此, 文章提出采用全

矩阵捕捉法采集数据, 并基于全聚焦成像的数据后

处理方法, 以最大化提高在探头轴线方向上的聚焦

点数量。

2 环形阵列的全聚焦成像算法

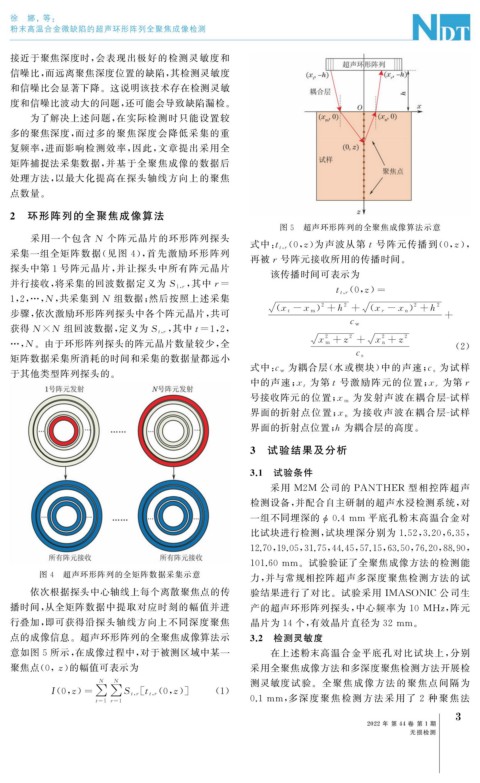

图 5 超声环形阵列的全聚焦成像算法示意

采用一个包含 N 个阵元晶片的环形阵列探头

式中: t t , r 0z ) 为声波从第t 号阵元传播到( 0 , z ),

(,

采集一组全矩阵数据( 见图 4 ), 首先激励环形阵列

再被r 号阵元接收所用的传播时间。

探头中第 1 号阵元晶片, 并让探头中所有阵元晶片

该传播时间可表示为

, 其中r=

并行接收, 将采集的回波数据定义为 S 1 , r

t t , r 0z ) =

(,

1 , 2 ,…, N , 共采集到 N 组数据; 然后按照上述采集

2

2

2

) +h + ) +h 2

步骤, 依次激励环形阵列探头中各个阵元晶片, 共可 ( x t -x m ( x r -x n +

c w

, 其中t=1 , 2 ,

获得 N×N 组回波数据, 定义为 S t , r

2

2

2

…, N 。由于环形阵列探头的阵元晶片数量较少, 全 x m +z + x n +z 2 ( 2 )

矩阵数据采集所消耗的时间和采集的数据量都远小 c s

为试样

式中: c w 为耦合层( 水或楔块) 中的声速; c s

于其他类型阵列探头的。

为第r

中的声速; x t 为第 t 号激励阵元的位置; x r

为发射声波在耦合层 - 试样

号接收阵元的位置; x m

为接收声波在耦合层 - 试样

界面的折射点位置; x n

界面的折射点位置; h 为耦合层的高度。

3 试验结果及分析

3.1 试验条件

采用 M2M 公司的 PANTHER 型相控阵超声

检测设备, 并配合自主研制的超声水浸检测系统, 对

一组不同埋深的 ϕ 0.4mm 平底孔粉末高温合金对

比试块进行检测, 试块埋深分别为 1.52 , 3.20 , 6.35 ,

12.70 , 19.05 , 31.75 , 44.45 , 57.15 , 63.50 , 76.20 , 88.90 ,

101.60mm 。试验验证了全聚焦成像方法的检测能

图 4 超声环形阵列的全矩阵数据采集示意 力, 并与常规相控阵超声多深度聚焦检测方法的试

依次根据探头中心轴线上每个离散聚焦点的传 验结果进行了对比。试验采用 IMASONIC 公司生

播时间, 从全矩阵数据中提取对应时刻的幅值并进 产的超声环形阵列探头, 中心频率为 10 MHz , 阵元

行叠加, 即可获得沿探头轴线方向上不同深度聚焦 晶片为 14 个, 有效晶片直径为 32mm 。

点的成像信息。超声环形阵列的全聚焦成像算法示 3.2 检测灵敏度

意如图 5 所示, 在成像过程中, 对于被测区域中某一 在上述粉末高温合金平底孔对比试块上, 分别

聚焦点( 0 , z ) 的幅值可表示为 采用全聚焦成像方法和多深度聚焦检测方法开展检

N N 测灵敏度试验。全聚焦成像方法的聚焦点间隔为

I ( 0 , z ) = ∑∑ S t , r t t , r 0z )] ( 1 ) 0.1mm , 多深度 聚 焦 检 测 方 法 采 用 了 2 种 聚 焦 法

[ (,

t =1 r=1

3

2022 年 第 44 卷 第 1 期

无损检测