Page 77 - 无损检测2021年第十期

P. 77

李俊涛:

金属管道腐蚀量的电磁法检测

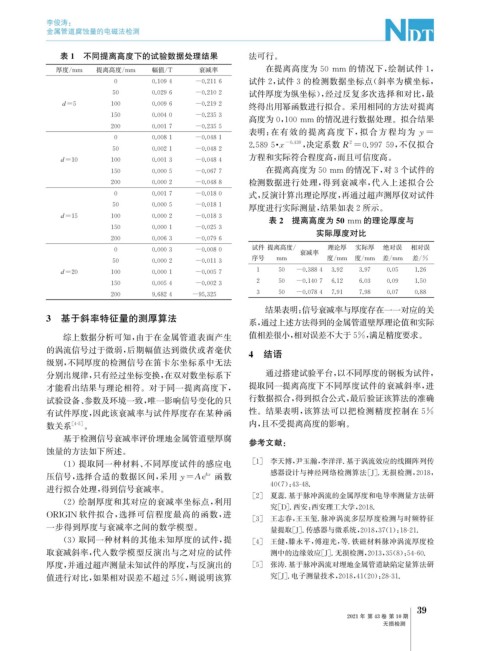

表1 不同提离高度下的试验数据处理结果 法可行。

衰减率 在提离高度为 50mm 的情况下, 绘制试件 1 ,

厚度 / mm 提离高度 / mm 幅值 / T

0 0.1094 -0.2116 试件2 , 试件3的检测数据坐标点( 斜率为横坐标,

50 0.0296 -0.2102 试件厚度为纵坐标), 经过反复多次选择和对比, 最

终得出用幂函数进行拟合。采用相同的方法对提离

d=5 100 0.0096 -0.2192

150 0.0040 -0.2353

高度为0 , 100mm 的情况进行数据处理。拟合结果

200 0.0017 -0.2355

表明: 在有效的提离高度下, 拟合方程均为

y=

0 0.0081 -0.0481

2

2.5895 · x -0.439 , 决定系数 R =0.99759 , 不仅拟合

50 0.0021 -0.0482

方程和实际符合程度高, 而且可信度高。

d=10 100 0.0013 -0.0484

在提离高度为50mm 的情况下, 对3个试件的

150 0.0005 -0.0677

200 0.0002 -0.0488 检测数据进行处理, 得到衰减率, 代入上述拟合公

0 0.0017 -0.0180 式, 反演计算出理论厚度, 再通过超声测厚仪对试件

50 0.0005 -0.0181

厚度进行实际测量, 结果如表2所示。

d=15 100 0.0002 -0.0183

表2 提离高度为50mm 的理论厚度与

150 0.0001 -0.0253

实际厚度对比

200 0.0063 -0.0796

试件 提离高度 / 理论厚 实际厚 绝对误 相对误

0 0.0003 -0.0080 衰减率

序号 mm 度 / mm 度 / mm 差 / mm 差 / %

50 0.0002 -0.0113

d=20 100 0.0001 -0.0057 1 50 -0.3884 3.92 3.97 0.05 1.26

150 0.0054 -0.0023 2 50 -0.1407 6.12 6.03 0.09 1.50

200 9.6824 -95.325 3 50 -0.0784 7.91 7.98 0.07 0.88

结果表明: 信号衰减率与厚度存在一一对应的关

3 基于斜率特征量的测厚算法 系, 通过上述方法得到的金属管道壁厚理论值和实际

综上数据分析可知, 由于在金属管道表面产生 值相差很小, 相对误差不大于5% , 满足精度要求。

的涡流信号过于微弱, 后期幅值达到微伏或者毫伏 4 结语

级别, 不同厚度的检测信号在笛卡尔坐标系中无法

分别出规律, 只有经过坐标变换, 在双对数坐标系下 通过搭建试验平台, 以不同厚度的钢板为试件,

提取同一提离高度下不同厚度试件的衰减斜率, 进

才能看出结果与理论相符。对于同一提离高度下,

试验设备、 参数及环境一致, 唯一影响信号变化的只 行数据拟合, 得到拟合公式, 最后验证该算法的准确

有试件厚度, 因此该衰减率与试件厚度存在某种函 性。结果表明, 该算法可以把检测精度控制在 5%

数关系 [ 4-5 ] 。 内, 且不受提离高度的影响。

基于检测信号衰减率评价埋地金属管道壁厚腐 参考文献:

蚀量的方法如下所述。

[ 1 ] 李天博, 尹玉瀚, 李洋洋. 基于涡流效应的线圈阵列传

( 1 )提取同一种材料、 不同厚度试件的感应电

压信号, 选择合适的数据区间, 采用 y=Ae 函数 感器设计与神经网络检测算法[ J ] . 无损检测, 2018 ,

kx

40 ( 7 ): 43-48.

进行拟合处理, 得到信号衰减率。

[ 2 ] 夏蕊. 基于脉冲涡流的金属厚度和电导率测量方法研

( 2 )绘制厚度和其对应的衰减率坐标点, 利用

究[ D ] . 西安: 西安理工大学, 2018.

ORIGIN 软件拟合, 选择可信程度最高的函数, 进 [ 3 ] 王志春, 王玉玺. 脉冲涡流多层厚度检测与时频特征

一步得到厚度与衰减率之间的数学模型。

量提取[ J ] . 传感器与微系统, 2018 , 37 ( 1 ): 18-21.

( 3 )取同一种材料的其他未知厚度的试件, 提 [ 4 ] 王健, 滕永平, 傅迎光, 等. 铁磁材料脉冲涡流厚度检

取衰减斜率, 代入数学模型反演出与之对应的试件 测中的边缘效应[ J ] . 无损检测, 2013 , 35 ( 8 ): 54-60.

厚度, 并通过超声测量未知试件的厚度, 与反演出的 [ 5 ] 张涛. 基于脉冲涡流对埋地金属管道缺陷定量算法研

值进行对比, 如果相对误差不超过5% , 则说明该算 究[ J ] . 电子测量技术, 2018 , 41 ( 20 ): 28-31.

9

3

2021年 第43卷 第10期

无损检测