Page 42 - 无损检测2021年第十期

P. 42

朱贵锋, 等:

复杂形状铸钢件的数字射线成像检测工艺

于70 ), 所以只需将试样分为4个透照区域, 进行4

次曝光即可; ② 采用胶片法时, 虽然某些部位满足

厚度宽容度的要求, 但是受试样几何结构及胶片尺

寸等的限制, 从保证底片质量及节约成本角度考虑,

也需要分别进行透照; ③ 数字射线成像法单次曝光

时间短, 试验中数字射线成像单次曝光时间为32s ,

而采用胶片法的单次曝光时间至少需要3min ( 管电

流为5mA ), 否则无法满足标准对曝光量的要求( A

级技术, 焦距为700mm , 推荐曝光量不小于15mA ·

min )。同时, 数字射线成像法无需胶片和化学药液、

无化学废物等, 检测成本大大降低。

2.3 检测结果对比分析

试验时, 平板探测器有效成像面积大于检测部

位面积, 且试样几何结构复杂、 厚度差较大, 均可导

致“ 边蚀效应”, 影响图像质量, 甚至造成缺陷漏检。

图4为透照图3中位置2时, 试样非检测部位及平

板探测器检测不到的区域采取和未采取屏蔽措施的

图像对比。图 4 ( a ) 为未采取屏蔽措施时得到的图

像, 可见边蚀现象非常严重, 图像对比度低, 缺陷隐

约可见, 且与图4 ( b ) 相比漏检了一处缺陷。图4 ( b )

为采取有效屏蔽措施时得到的图像, 图像对比度高,

缺陷清晰可见。

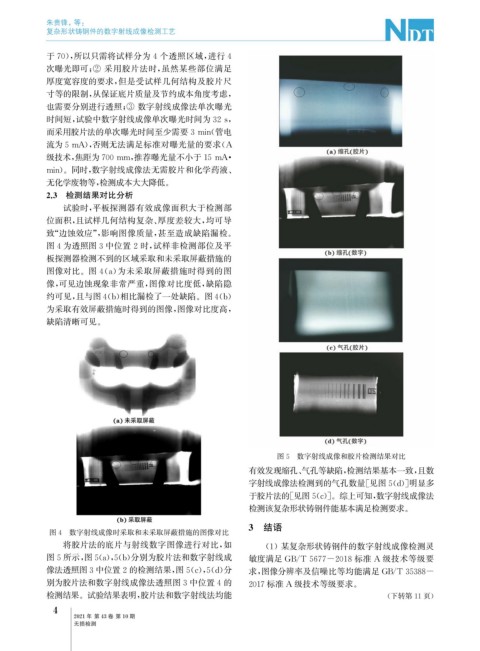

图5 数字射线成像和胶片检测结果对比

有效发现缩孔、 气孔等缺陷, 检测结果基本一致, 且数

字射线成像法检测到的气孔数量[ 见图5 ( d )] 明显多

于胶片法的[ 见图5 ( c )]。综上可知, 数字射线成像法

检测该复杂形状铸钢件能基本满足检测要求。

3 结语

图4 数字射线成像时采取和未采取屏蔽措施的图像对比

将胶片法的底片与射线数字图像进行对比, 如 ( 1 )某复杂形状铸钢件的数字射线成像检测灵

图5所示, 图5 ( a ), 5 ( b ) 分别为胶片法和数字射线成 敏度满足 GB / T5677-2018标准 A 级技术等级要

像法透照图3中位置2的检测结果, 图5 ( c ), 5 ( d ) 分 求, 图像分辨率及信噪比等均能满足 GB / T35388-

别为胶片法和数字射线成像法透照图3中位置4的 2017标准 A 级技术等级要求。

检测结果。试验结果表明, 胶片法和数字射线法均能 ( 下转第11页)

4

2021年 第43卷 第10期

无损检测