Page 41 - 无损检测2021年第十期

P. 41

朱贵锋, 等:

复杂形状铸钢件的数字射线成像检测工艺

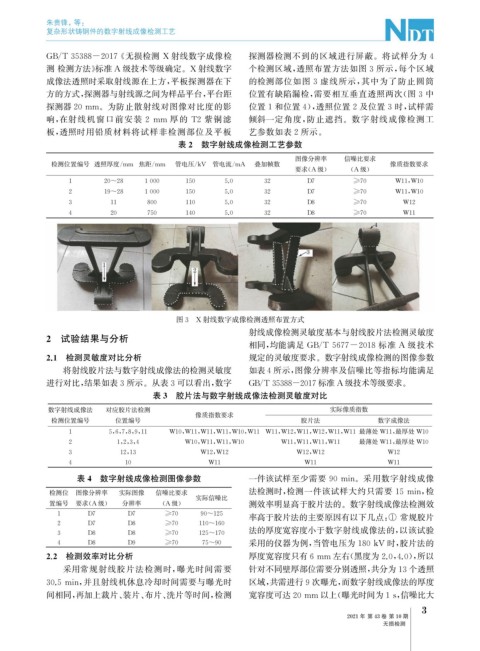

GB / T35388-2017 《 无损检测 X 射线数字成像检 探测器检测不到的区域进行屏蔽。将试样分为 4

测 检测方法》 标准 A 级技术等级确定。 X 射线数字 个检测区域, 透照布置方法如图 3 所示, 每个区域

成像法透照时采取射线源在上方, 平板探测器在下 的检测部位如图 3 虚线所示, 其中为了防止圆筒

方的方式, 探测器与射线源之间为样品平台, 平台距 位置有缺陷漏检, 需要相互垂直透照两次( 图 3 中

探测器20mm 。为防止散射线对图像对比度的影 位置1和位置4 ), 透照位置2及位置3时, 试样需

响, 在射线机窗口前安装 2 mm 厚的 T2 紫铜滤 倾斜一定角度, 防止遮挡。数字射线成像检测工

板, 透照时用铅质材料将试样非检测部位及平板 艺参数如表2所示。

表2 数字射线成像检测工艺参数

图像分辨率 信噪比要求

检测位置编号 透照厚度 / mm 焦距 / mm 管电压 / kV 管电流 / mA 叠加帧数 像质指数要求

要求( A 级) ( A 级)

1 20~28 1000 150 5.0 32 D7 ≥70 W11 , W10

2 19~28 1000 150 5.0 32 D7 ≥70 W11 , W10

3 11 800 110 5.0 32 D8 ≥70 W12

4 20 750 140 5.0 32 D8 ≥70 W11

图3 X 射线数字成像检测透照布置方式

射线成像检测灵敏度基本与射线胶片法检测灵敏度

2 试验结果与分析

相同, 均能满足 GB / T5677-2018 标准 A 级技术

2.1 检测灵敏度对比分析 规定的灵敏度要求。数字射线成像检测的图像参数

将射线胶片法与数字射线成像法的检测灵敏度 如表4所示, 图像分辨率及信噪比等指标均能满足

进行对比, 结果如表3所示。从表3可以看出, 数字 GB / T35388-2017标准 A 级技术等级要求。

表3 胶片法与数字射线成像法检测灵敏度对比

数字射线成像法 对应胶片法检测 实际像质指数

像质指数要求

检测位置编号 位置编号 胶片法 数字成像法

1 5 , 6 , 7 , 8 , 9 , 11 W10 , W11 , W11 , W11 , W10 , W11 W11 , W12 , W11 , W12 , W11 , W11 最薄处 W11 , 最厚处 W10

2 1 , 2 , 3 , 4 W10 , W11 , W11 , W10 W11 , W11 , W11 , W11 最薄处 W11 , 最厚处 W10

3 12 , 13 W12 , W12 W12 , W12 W12

4 10 W11 W11 W11

表4 数字射线成像检测图像参数 一件该试样至少需要 90min 。采用数字射线成像

检测位 图像分辨率 实际图像 信噪比要求 法检测时, 检测一件该试样大约只需要 15min , 检

实际信噪比

置编号 要求( A 级) 分辨率 ( A 级) 测效率明显高于胶片法的。数字射线成像法检测效

1 D7 D7 ≥70 90~125

率高于胶片法的主要原因有以下几点: ① 常规胶片

2 D7 D8 ≥70 110~160

法的厚度宽容度小于数字射线成像法的, 以该试验

3 D8 D8 ≥70 125~170

采用的仪器为例, 当管电压为180kV 时, 胶片法的

4 D8 D9 ≥70 75~90

2.2 检测效率对比分析 厚度宽容度只有6mm 左右( 黑度为2.0 , 4.0 ), 所以

采用常规射线胶片法检测时, 曝光时间需要 针对不同壁厚部位需要分别透照, 共分为13个透照

30.5min , 并且射线机休息冷却时间需要与曝光时 区域, 共需进行9次曝光, 而数字射线成像法的厚度

间相同, 再加上裁片、 装片、 布片、 洗片等时间, 检测 宽容度可达20mm 以上( 曝光时间为1s , 信噪比大

3

2021年 第43卷 第10期

无损检测