Page 97 - 无损检测2021年第八期

P. 97

宋双官, 等:

奥氏体不锈钢点蚀缺陷的相控阵超声检测

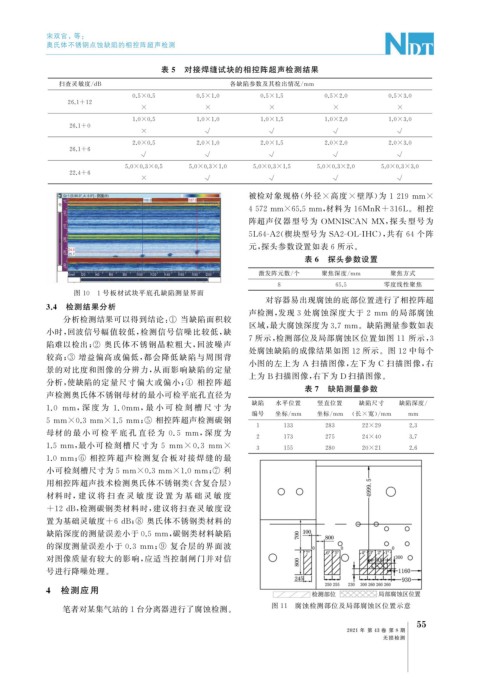

表 5 对接焊缝试块的相控阵超声检测结果

扫查灵敏度 / dB 各缺陷参数及其检出情况 / mm

0.5×0.5 0.5×1.0 0.5×1.5 0.5×2.0 0.5×3.0

26.1+12

× × × × ×

1.0×0.5 1.0×1.0 1.0×1.5 1.0×2.0 1.0×3.0

26.1+0

× √ √ √ √

2.0×0.5 2.0×1.0 2.0×1.5 2.0×2.0 2.0×3.0

26.1+6

√ √ √ √ √

5.0×0.3×0.5 5.0×0.3×1.0 5.0×0.3×1.5 5.0×0.3×2.0 5.0×0.3×3.0

22.4+6

× √ √ √ √

被检对象规格( 外径 × 高度 × 壁厚) 为 1219mm×

4572mm×65.5mm , 材料为 16MnR+316L 。相控

阵超声仪器型号为 OMNISCAN MX , 探头型号为

5L64-A2 ( 楔块型号为 SA2-OL-IHC ), 共有 64 个阵

元, 探头参数设置如表 6 所示。

表 6 探头参数设置

激发阵元数 / 个 聚焦深度 / mm 聚焦方式

8 65.5 零度线性聚焦

图 10 1 号板材试块平底孔缺陷测量界面

对容器易出现腐蚀的底部位置进行了相控阵超

3.4 检测结果分析

声检测, 发现 3 处腐蚀深度大于 2 mm 的局部腐蚀

分析检测结果可以得到结论: ① 当缺陷面积较

区域, 最大腐蚀深度为3.7mm 。缺陷测量参数如表

小时, 回波信号幅值较低, 检测信号信噪比较低, 缺

7 所示, 检测部位及局部腐蚀区位置如图 11 所示, 3

陷难以检出; ② 奥氏体不锈钢晶粒粗大, 回波噪声

处腐蚀缺陷的成像结果如图 12 所示。图 12 中每个

较高; ③ 增益偏高或偏低, 都会降低缺陷与周围背

小图的左上为 A 扫描图像, 左下为 C 扫描图像, 右

景的对比度和图像的分辨力, 从而影响缺陷的定量

上为 B 扫描图像, 右下为 D 扫描图像。

分析, 使缺陷的定量尺寸偏大或偏小; ④ 相控阵超

表 7 缺陷测量参数

声检测奥氏体不锈钢母材的最小可检平底孔直径为

缺陷 水平位置 竖直位置 缺陷尺寸

缺陷深度 /

1.0 mm , 深 度 为 1.0mm , 最 小 可 检 刻 槽 尺 寸 为

编号 坐标 / mm 坐标 / mm ( 长 × 宽)/ mm mm

5mm×0.3mm×1.5mm ; ⑤ 相控阵超声检测碳钢

1 133 283 22×29 2.3

母材的 最 小 可 检 平 底 孔 直 径 为 0.5 mm , 深 度 为

2 173 275 24×40 3.7

1.5mm , 最小可检刻槽 尺 寸 为 5 mm×0.3 mm× 3 155 280 20×21 2.6

1.0mm ; ⑥ 相控阵超声检测复合板对接焊 缝的最

小可检刻槽尺寸为5mm×0.3mm×1.0mm ; ⑦ 利

用相控阵超声技术检测奥氏体不锈钢类( 含复合层)

材料 时, 建 议 将 扫 查 灵 敏 度 设 置 为 基 础 灵 敏 度

+12dB , 检测碳钢类材料时, 建议将扫查灵敏度设

置为基础灵敏度 +6dB ; ⑧ 奥氏体不锈钢类材料的

缺陷深度的测量误差小于0.5mm , 碳钢类材料缺陷

的深度测量误差小于 0.3 mm ; ⑨ 复合层的界面波

对图像质量有较大的影响, 应适当控制闸门并对信

号进行降噪处理。

4 检测应用

图 11 腐蚀检测部位及局部腐蚀区位置示意

笔者对某集气站的1台分离器进行了腐蚀检测。

5

5

2021 年 第 43 卷 第 8 期

无损检测