Page 93 - 无损检测2021年第八期

P. 93

宋双官, 等:

奥氏体不锈钢点蚀缺陷的相控阵超声检测

属损失量小; ④ 蚀孔通常沿重力方向生长。

1 相控阵超声检测技术

相控阵超声检测技术是利用计算机控制相控阵

探头来实现超声波发射与接收的检测方法 [ 2 ] 。该技

术通过调整阵列换能器各阵元发射与接收的相位延

迟, 合成在一定范围内有聚焦、 偏转等效果的声束。

相控阵超声换能器由多个晶片组合而成, 每个晶片的

激发时间均由主机单独控制, 一个换能器可形成多种

声场, 可提供比单个或多个换能器系统更大的检测范

围和更强的检测能力。检测时, 探头前后位置不动,

通过软件调节参数可形成需要的声束, 检测过程可实

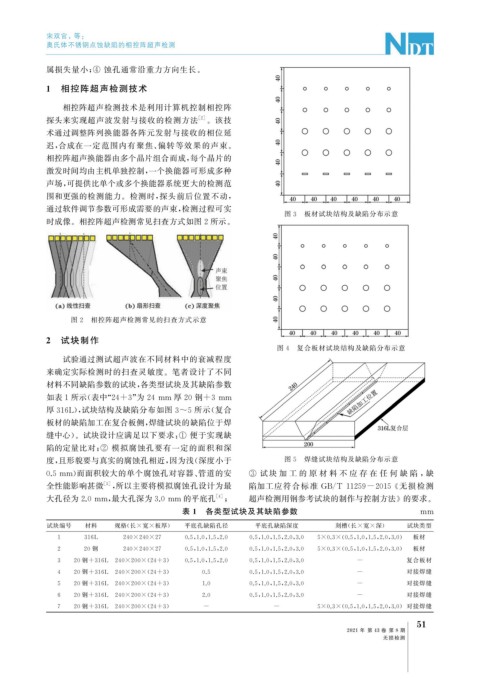

图 3 板材试块结构及缺陷分布示意

时成像。相控阵超声检测常见扫查方式如图2所示。

图 2 相控阵超声检测常见的扫查方式示意

2 试块制作

图 4 复合板材试块结构及缺陷分布示意

试验通过测试超声波在不同材料中的衰减程度

来确定实际检测时的扫查灵敏度。笔者设计了不同

材料不同缺陷参数的试块, 各类型试块及其缺陷参数

如表1所示( 表中“ 24+3 ” 为 24mm 厚 20 钢 +3mm

厚316L ), 试块结构及缺陷分布如图 3~5 所示( 复合

板材的缺陷加工在复合板侧, 焊缝试块的缺陷位于焊

缝中心)。试块设计应满足以下要求: ① 便于实现缺

陷的定量比对; ② 模拟腐蚀孔要有一定的面积和深

度, 且形貌要与真实的腐蚀孔相近, 因为浅( 深度小于 图 5 焊缝试块结构及缺陷分布示意

0.5mm ) 而面积较大的单个腐蚀孔对容器、 管道的安 ③ 试 块 加 工 的 原 材 料 不 应 存 在 任 何 缺 陷 , 缺

全性能影响甚微 [ 3 ] , 所以主要将模拟腐蚀孔设计为最 陷加工应符合标准 GB / T11259-2015 《 无损检测

大孔径为2.0mm , 最大孔深为3.0mm 的平底孔 [ 4 ] ; 超声检测用钢参考试块的制作与控制方法》的要求。

表 1 各类型试块及其缺陷参数 mm

试块编号 材料 规格( 长×宽×板厚) 平底孔缺陷孔径 平底孔缺陷深度 刻槽( 长×宽×深) 试块类型

1 316L 240×240×27 0.5 , 1.0 , 1.5 , 2.0 0.5 , 1.0 , 1.5 , 2.0 , 3.0 5×0.3× ( 0.5 , 1.0 , 1.5 , 2.0 , 3.0 ) 板材

2 20 钢 240×240×27 0.5 , 1.0 , 1.5 , 2.0 0.5 , 1.0 , 1.5 , 2.0 , 3.0 5×0.3× ( 0.5 , 1.0 , 1.5 , 2.0 , 3.0 ) 板材

3 20 钢 +316L 240×200× ( 24+3 ) 0.5 , 1.0 , 1.5 , 2.0 0.5 , 1.0 , 1.5 , 2.0 , 3.0 - 复合板材

4 20 钢 +316L 240×200× ( 24+3 ) 0.5 0.5 , 1.0 , 1.5 , 2.0 , 3.0 - 对接焊缝

5 20 钢 +316L 240×200× ( 24+3 ) 1.0 0.5 , 1.0 , 1.5 , 2.0 , 3.0 - 对接焊缝

6 20 钢 +316L 240×200× ( 24+3 ) 2.0 0.5 , 1.0 , 1.5 , 2.0 , 3.0 - 对接焊缝

7 20 钢 +316L 240×200× ( 24+3 ) - - 5×0.3× ( 0.5 , 1.0 , 1.5 , 2.0 , 3.0 ) 对接焊缝

1

5

2021 年 第 43 卷 第 8 期

无损检测