Page 101 - 无损检测2021年第八期

P. 101

程茶园, 等:

自由装填式药柱包覆层黏接质量的错位散斑检测

由装填式药柱包覆层的检测提供参考。 采用等步长四步相移法, 实现了 0° , 90° , 180° , 270°

四步相移并采集了相应的散斑图像, 对相移图像进

1 药柱包覆层错位散斑检测原理

行滤波、 位相计算可得到缺陷试样的包裹相位图及

用经过扩束的激光照射被检药柱表面时, 反射 解包裹相位图。

的子波相互干涉, 通过错位装置( 见图 1 ) 及成像系

统可在错位方向形成有一定错位量的两个散斑场。

利用真空压力控制系统对被检药柱施加一定的动态

负压, 将 CCD ( 电荷耦合器件) 相机采集的变形前后

的散斑图作相减处理, 可以得到表示位移导数的干

涉条纹图( 见图 2 )。以水平方向( x 方向) 错位为例

可得到

ϕ +Δ / 2 ) sin ( Δ / 2 )

I sub = 2I 0 γ sin (

4πδx∂w ( 1 )

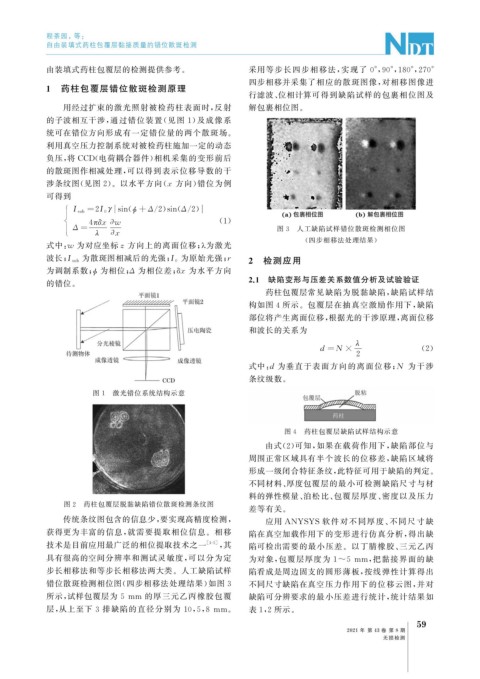

Δ = 图 3 人工缺陷试样错位散斑检测相位图

λ ∂x

( 四步相移法处理结果)

式中: w 为对应坐标z 方向上的离面位移; 瓀为激光

为原始光强; r

波长; I sub 为散斑图相减后的光强; I 0 2 检测应用

为调制系数; 为相位; Δ 为相位差; δx 为水平方向

ϕ

2.1 缺陷变形与压差关系数值分析及试验验证

的错位。

药柱包覆层常见缺陷为脱黏缺陷, 缺陷试样结

构如图 4 所示。包覆层在抽真空激励作用下, 缺陷

部位将产生离面位移, 根据光的干涉原理, 离面位移

和波长的关系为

λ

d =N × ( 2 )

2

式中: d 为垂直于表面方向的离面位移; N 为干涉

条纹级数。

图 1 激光错位系统结构示意

图 4 药柱包覆层缺陷试样结构示意

由式( 2 ) 可知, 如果在载荷作用下, 缺陷部位与

周围正常区域具有半个波长的位移差, 缺陷区域将

形成一级闭合特征条纹, 此特征可用于缺陷的判定。

不同材料、 厚度包覆层的最小可检测缺陷尺寸与材

料的弹性模量、 泊松比、 包覆层厚度、 密度以及压力

图 2 药柱包覆层脱黏缺陷错位散斑检测条纹图

差等有关。

传统条纹图包含的信息少, 要实现高精度检测, 应用 ANYSYS 软件对不同 厚 度、 不 同 尺 寸 缺

获得更为丰富的信息, 就需要提取相位信息。相移 陷在真空加载作用下的变形进行仿真分析, 得出缺

技术是目前应用最广泛的相位提取技术之一 [ 4-5 ] , 其 陷可检出需要的最小压差。以丁腈橡胶、 三元乙丙

具有很高的空间分辨率和测试灵敏度, 可以分为定 为对象, 包覆层厚度为 1~5 mm , 把黏接界面的缺

步长相移法和等步长相移法两大类。人工缺陷试样 陷看成是周边固支的圆形薄板, 按线弹性计算得出

错位散斑检测相位图( 四步相移法处理结果) 如图 3 不同尺寸缺陷在真空压力作用下的位移云图, 并对

所示, 试样包覆层为 5 mm 的厚三元乙丙橡胶包覆 缺陷可分辨要求的最小压差进行统计, 统计结果如

层, 从上至下 3 排缺陷的直径分别为 10 , 5 , 8 mm 。 表 1 , 2 所示。

9

5

2021 年 第 43 卷 第 8 期

无损检测