Page 72 - 无损检测2021年第八期

P. 72

于永亮, 等:

管道补板漏磁检测信号的研究

3 管道漏磁检测试验

3.1 试验装置

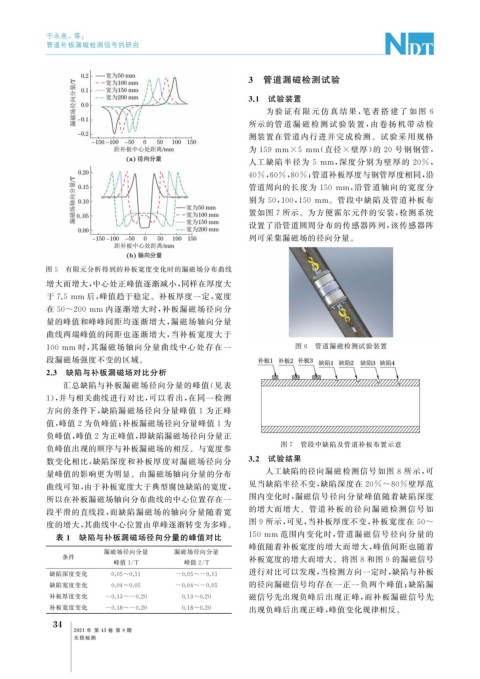

为验 证 有 限 元 仿 真 结 果, 笔 者 搭 建 了 如 图 6

所示的管 道 漏 磁 检 测 试 验 装 置, 由 卷 扬 机 带 动 检

测装置在管道内行进并完成检测。试验采用规格

为 159mm×5 mm ( 直径 × 壁厚) 的 20 号钢钢管,

人工缺陷半径为 5 mm , 深度分别 为壁厚的 20% ,

40% , 60% , 80% ; 管道补板厚度与钢管厚度相同, 沿

管道周向的长度为 150 mm , 沿管道轴向的宽度分

别为 50 , 100 , 150 mm 。管段中缺陷及管道补板布

置如图 7 所示。为方便霍尔元件的安装, 检测系统

设置了沿管道圆周分布的传感器阵列, 该传感器阵

列可采集漏磁场的径向分量。

图 5 有限元分析得到的补板宽度变化时的漏磁场分布曲线

增大而增大, 中心处正峰值逐渐减小, 同样在厚度大

于 7.5mm 后, 峰值趋于稳定。补板厚度一定, 宽度

在 50~200mm 内逐渐增大时, 补板漏磁场径向分

量的峰值和峰峰间距均逐渐增大, 漏磁场轴向分量

曲线两端峰值的间距也逐渐增大, 当补板宽度大于

100mm 时, 其漏磁场轴向分量曲线中心处存在一 图 6 管道漏磁检测试验装置

段漏磁场强度不变的区域。

2.3 缺陷与补板漏磁场对比分析

汇总缺陷与补板漏磁场径向分量的峰值( 见表

1 ), 并与相关曲线进行对比, 可以看出, 在同一检测

方向的条件下, 缺陷漏磁场径向分量峰值 1 为正峰

值, 峰值 2 为负峰值; 补板漏磁场径向分量峰值 1 为

负峰值, 峰值 2 为正峰值, 即缺陷漏磁场径向分量正

图 7 管段中缺陷及管道补板布置示意

负峰值出现的顺序与补板漏磁场的相反。与宽度参

数变化相比, 缺陷深度和补板厚度对漏磁场径向分 3.2 试验结果

量峰值的影响更为明显。由漏磁场轴向分量的分布 人工缺陷的径向漏磁检测信号如图 8 所示, 可

见当缺陷半径不变, 缺陷深度在 20%~80% 壁厚范

曲线可知, 由于补板宽度大于典型腐蚀缺陷的宽度,

所以在补板漏磁场轴向分布曲线的中心位置存在一 围内变化时, 漏磁信号径向分量峰值随着缺陷深度

段平滑的直线段, 而缺陷漏磁场的轴向分量随着宽 的增大而增大。管道补板的径向漏磁检测信号如

图 9 所示, 可见, 当补板厚度不变, 补板宽度在 50~

度的增大, 其曲线中心位置由单峰逐渐转变为多峰。

表 1 缺陷与补板漏磁场径向分量的峰值对比 150mm 范围内变化时, 管道漏磁信号径向分量的

峰值随着补板宽度的增大而增大, 峰值间距也随着

漏磁场径向分量 漏磁场径向分量

条件 补板宽度的增大而增大。将图 8 和图 9 的漏磁信号

峰值 1 / T 峰值 2 / T

缺陷深度变化 0.05~0.11 -0.05~-0.11 进行对比可以发现, 当检测方向一定时, 缺陷与补板

缺陷宽度变化 0.04~0.05 -0.04~-0.05 的径向漏磁信号均存在一正一负两个峰值; 缺陷漏

补板厚度变化 -0.13~-0.20 0.13~0.20 磁信号先出现负峰后出现正峰, 而补板漏磁信号先

补板宽度变化 -0.18~-0.20 0.18~0.20 出现负峰后出现正峰, 峰值变化规律相反。

3

4

2021 年 第 43 卷 第 8 期

无损检测