Page 70 - 无损检测2021年第八期

P. 70

于永亮, 等:

管道补板漏磁检测信号的研究

会造成管壁磁场变化, 修复缺陷的管道补板位置的壁 ∂ A

(

E =- +v× ×A ) +ΔK ( 7 )

厚增大也会影响磁场分布, 产生类似于缺陷漏磁场的 ∂t

漏磁信号。若这类信号处理不当, 与缺陷漏磁信号相 现定义J e 为检测系统或励磁装置运动产生的

混淆, 将会影响检测结果的准确度及置信度 [ 6 ] 。 感应涡流, J s 为源电流, 则永磁铁中产生的电流密

文章在管道漏磁内检测原理的基础上, 结合动 度J 可表示为

态磁场有限元分析理论, 建立管道内检测仿真模型, J= J e+J s ( 8 )

研究了不同管道缺陷、 补板情况下漏磁场的分布规 由管道的对称性可得 Δ K=0 , 引入材料的电导

律, 搭建了管道内检测试验平台, 通过试验对管道缺 率σ ( 系统运动速度为v 时, 材料的电导率为σ v ), 整

陷和补板漏磁场的分布特征进行验证。试验结果对 理式( 6 ) ~ ( 8 ) 可得到漏磁检测系统对管道进行动态

今后管道漏磁检测信号自动识别技术的发展具有重 磁化的漏磁场矢量偏微分方程

要的参考作用 [ 7-8 ] 。 ∂A 1

2

J s= σ - A - σ ν × ×A ) ( 9 )

(

∂t μ

1 管道漏磁检测有限元分析模型 1.2 管道漏磁检测有限元模型

1.1 漏磁检测有限元分析理论 在管道漏磁检测过程中, 检测系统相对管道轴

向运动, 励磁装置在被测管段形成磁回路, 当被测管

漏磁检测涉及的磁场有限元分析理论可转化为

段存在缺陷或其他异常结构时会产生漏磁场。试验

麦克斯韦方程组的求解问题。在给定的边 界条件

在建立有限元仿真分析模型时仅考虑对磁路影响较

下, 若漏磁检测系统处于静态磁场中, 有限元分析求

大的励磁装置、 气隙和被测管段。管道漏磁检测装置

解的麦克斯韦方程组可写为

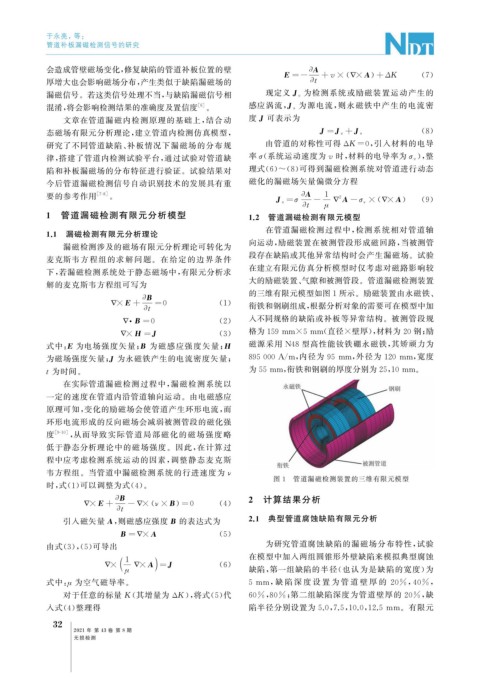

的三维有限元模型如图1所示。励磁装置由永磁铁、

∂ B

×E + = 0 ( 1 ) 衔铁和钢刷组成, 根据分析对象的需要可在模型中加

∂t

入不同规格的缺陷或补板等异常结构。被测管段规

· B = 0 ( 2 )

×H = J ( 3 ) 格为159mm×5mm ( 直径×壁厚), 材料为20钢; 励

式中: E 为电场强度矢量; B 为磁感应强度矢量; H 磁源采用 N48 型高性能钕铁硼永磁铁, 其矫顽力为

为磁场强度矢量; J 为永磁铁产生的电流密度矢量; 895000A / m , 内径为 95mm , 外径为 120mm , 宽度

t 为时间。 为55mm , 衔铁和钢刷的厚度分别为25 , 10mm 。

在实际管道漏磁检测过程中, 漏磁检测系统以

一定的速度在管道内沿管道轴向运动。由电磁感应

原理可知, 变化的励磁场会使管道产生环形电流, 而

环形电流形成的反向磁场会减弱被测管段的磁化强

度 [ 9-10 ] , 从而导致实际管道局部磁化的磁场强度略

低于静态分析理论中的磁场强度。因此, 在计算过

程中应考虑检测系统运动的因素, 调整静态麦克斯

韦方程组。当管道中漏磁检测系统的行进速度为ν

图 1 管道漏磁检测装置的三维有限元模型

时, 式( 1 ) 可以调整为式( 4 )。

∂B 2 计算结果分析

×E + - × ν×B ) 0 ( 4 )

(

=

∂t

引入磁矢量 A , 则磁感应强度 B 的表达式为 2.1 典型管道腐蚀缺陷有限元分析

B = ×A ( 5 )

由式( 3 ),( 5 ) 可导出 为研究管道腐蚀缺陷的漏磁场分布特性, 试验

在模型中加入两组圆锥形外壁缺陷来模拟典型腐蚀

1

缺陷, 第一组缺陷的半径( 也认为是缺陷的宽度) 为

× ×A = J ( 6 )

μ

式中: 为空气磁导率。 5mm , 缺 陷 深 度 设 置 为 管 道 壁 厚 的 20% , 40% ,

μ

对于任意的标量 K ( 其增量为 Δ K ), 将式( 5 ) 代 60% , 80% ; 第二组缺陷深度为管道壁厚的 20% , 缺

入式( 4 ) 整理得 陷半径分别设置为 5.0 , 7.5 , 10.0 , 12.5mm 。有限元

2

3

2021 年 第 43 卷 第 8 期

无损检测