Page 114 - 无损检测 2021年第六期

P. 114

朱 镇, 等:

半自动荧光渗透检测流水线的工艺优化

清洗过程中靠近搅动气体出口的位置易于清洗, 远

离的位置清洗效果不佳, 为了防止过清洗或欠清洗,

笔者对清洗工艺进行了优化, 在清洗一半时间以后,

将吊运料架调转 180° 再进行清洗。

( 3 )由于清洗时间主要与工件表面状态、 内腔

复杂程度和清洗温度等因素有关, 通过渗透试块灵

敏度试验和自然缺陷验证( 见图 5 ), 得到了合适的

清洗方式及时间( 见表 2 ), 如某些客户或标准不允

图 4 优化后的冲洗装置实物 许使用浸泡时, 则直接在补充清洗槽用水冲洗。

图 5 清洗时间工艺验证结果

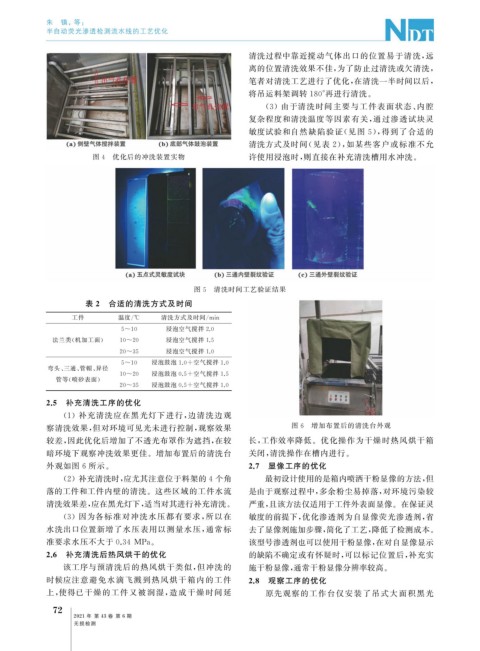

表 2 合适的清洗方式及时间

工件 温度 / ℃ 清洗方式及时间 / min

5~10 浸泡空气搅拌 2.0

法兰类( 机加工面) 10~20 浸泡空气搅拌 1.5

20~35 浸泡空气搅拌 1.0

5~10 浸泡鼓泡 1.0+ 空气搅拌 1.0

弯头、 三通、 管帽、 异径

10~20 浸泡鼓泡 0.5+ 空气搅拌 1.5

管等( 喷砂表面)

20~35 浸泡鼓泡 0.5+ 空气搅拌 1.0

2.5 补充清洗工序的优化

( 1 )补充清洗应在黑光灯下进行, 边清洗边观

察清洗效果, 但对环境可见光未进行控制, 观察效果 图 6 增加布置后的清洗台外观

较差, 因此优化后增加了不透光布罩作为遮挡, 在较 长, 工作效率降低。优化操作为干燥时热风烘干箱

暗环境下观察冲洗效果更佳。增加布置后的清洗台 关闭, 清洗操作在槽内进行。

外观如图 6 所示。 2.7 显像工序的优化

( 2 )补充清洗时, 应尤其注意位于料架的4个角 最初设计使用的是箱内喷洒干粉显像的方法, 但

落的工件和工件内壁的清洗。这些区域的工件水流 是由于观察过程中, 多余粉尘易掉落, 对环境污染较

清洗效果差, 应在黑光灯下, 适当对其进行补充清洗。 严重, 且该方法仅适用于工件外表面显像。在保证灵

( 3 )因为各标准对冲洗水压都有要求, 所以在 敏度的前提下, 优化渗透剂为自显像荧光渗透剂, 省

水洗出口位置新增了水压表用以测量水压, 通常标 去了显像剂施加步骤, 简化了工艺, 降低了检测成本。

准要求水压不大于 0.34MPa 。 该型号渗透剂也可以使用干粉显像, 在对自显像显示

2.6 补充清洗后热风烘干的优化 的缺陷不确定或有怀疑时, 可以标记位置后, 补充实

该工序与预清洗后的热风烘干类似, 但冲洗的 施干粉显像, 通常干粉显像分辨率较高。

时候应注意避免水滴飞溅到热风烘干箱内 的工件 2.8 观察工序的优化

上, 使得已干燥的工件又被润湿, 造成干燥 时间延 原先观察的工作台仅安装了吊式大面积黑光

2

7

2021 年 第 43 卷 第 6 期

无损检测