Page 109 - 无损检测 2021年第六期

P. 109

李 辉, 等:

电站锅炉异种钢受热面管的相控阵超声检测

时, 生成不同指向性的超声波波束, 并利用其进行检

测的一种新技术, 可检测复杂形状的物体, 克服了常

规 A 型超声脉冲法的一些局限。

相控阵超声检测技术较 A 型脉冲反射法超声

检测技术具有以下优点: ① 声束精确可控, 灵活性

好, 尤其适用于复杂结构工件的检测; ② 缺陷以图

像方式显示, 直观且可记录, 重复性好; ③ 可获得更

高的检测灵敏度、 分辨率和信噪比; ④ 检测速度更

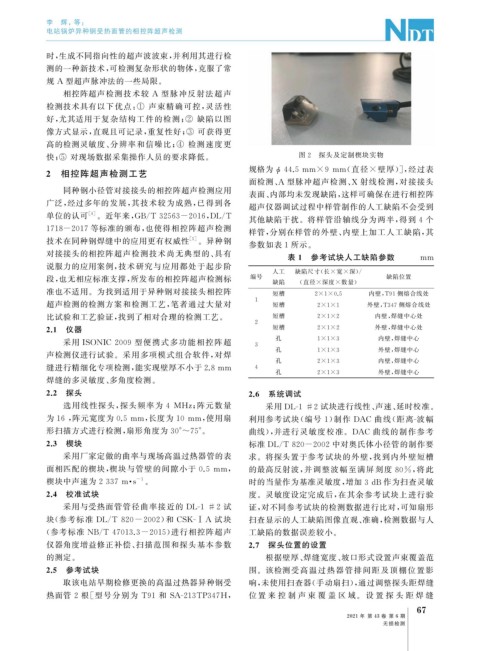

快; ⑤ 对现场数据采集操作人员的要求降低。 图 2 探头及定制楔块实物

2 相控阵超声检测工艺 规格为 ϕ 44.5mm×9 mm ( 直径 × 壁厚)], 经过表

面检测、 A 型脉冲超声检测、 X 射线检测, 对接接头

同种钢小径管对接接头的相控阵超声检测应用 表面、 内部均未发现缺陷, 这样可确保在进行相控阵

广泛, 经过多年的发展, 其技术较为成熟, 已得到各

超声仪器调试过程中样管制作的人工缺陷不会受到

单位的认可 [ 4 ] 。近年来, GB / T32563-2016 , DL / T

其他缺陷干扰。将样管沿轴线分为两半, 得到 4 个

1718-2017 等标准的颁布, 也使得相控阵超声检测 样管, 分别在样管的外壁、 内壁上加工人工缺陷, 其

技术在同种钢焊缝中的应用更有权威性 [ 5 ] 。异种钢

参数如表 1 所示。

对接接头的相控阵超声检测技术尚无典型的、 具有

表 1 参考试块人工缺陷参数 mm

说服力的应用案例, 技术研究与应用都处于起步阶

人工 缺陷尺寸( 长 × 宽 × 深)/

段, 也无相应标准支撑, 所发布的相控阵超声检测标 编号 缺陷 ( 直径 × 深度 × 数量) 缺陷位置

准也不适用。为找到适用于异种钢对接接头相控阵 短槽 2×1×0.5 内壁, T91 侧熔合线处

超声检测的检测方案和检测工艺, 笔者通过大量对 1 短槽 2×1×1 外壁, T347 侧熔合线处

比试验和工艺验证, 找到了相对合理的检测工艺。 短槽 2×1×2 内壁, 焊缝中心处

2

2.1 仪器 短槽 2×1×2 外壁, 焊缝中心处

孔 1×1×3 内壁, 焊缝中心

采用ISONIC2009 型便携式多功能相控阵超 3

孔 1×1×3 外壁, 焊缝中心

声检测仪进行试验。采用多项模式组合软件, 对焊

孔 内壁, 焊缝中心

2×1×3

缝进行精细化专项检测, 能实现壁厚不小于2.8mm 4

孔 2×1×3 外壁, 焊缝中心

焊缝的多灵敏度、 多角度检测。

2.2 探头 2.6 系统调试

选用线性探头, 探头频率为 4 MHz ; 阵元数量 采用 DL-1 #2 试块进行线性、 声速、 延时校准。

为16 , 阵元宽度为 0.5mm , 长度为 10mm , 使用扇 利用参考试块( 编号 1 ) 制作 DAC 曲线( 距离 - 波幅

形扫描方式进行检测, 扇形角度为 30°~75° 。 曲线), 并进行灵敏度校准。 DAC 曲线的制作参考

2.3 楔块 标准 DL / T820-2002 中对奥氏体小径管的制作要

采用厂家定做的曲率与现场高温过热器管的表 求。将探头置于参考试块的外壁, 找到内外壁短槽

面相匹配的楔块, 楔块与管壁的间隙小于 0.5 mm , 的最高反射波, 并调整波幅至满屏刻度 80% , 将此

-1

楔块中声速为 2337m · s 。 时的当量作为基准灵敏度, 增加 3dB 作为扫查灵敏

2.4 校准试块 度。灵敏度设定完成后, 在其余参考试块上进行验

采用与受热面管管径曲率接近的 DL-1 #2 试 证, 对不同参考试块的检测数据进行比对, 可知扇形

块( 参考标准 DL / T820-2002 ) 和 CSK-ⅠA 试块 扫查显示的人工缺陷图像直观、 准确, 检测数据与人

( 参考标准 NB / T47013.3-2015 ) 进行相控阵超声 工缺陷的数据误差较小。

仪器角度增益修正补偿、 扫描范围和探头基本参数 2.7 探头位置的设置

的测定。 根据壁厚、 焊缝宽度、 坡口形式设置声束覆盖范

2.5 参考试块 围。该检测受高温过热器管排间距及顶棚位置影

取该电站早期检修更换的高温过热器异种钢受 响, 未使用扫查器( 手动扇扫), 通过调整探头距焊缝

热面管 2 根[ 型号分别为 T91 和 SA-213TP347H , 位 置 来 控 制 声 束 覆 盖 区 域。 设 置 探 头 距 焊 缝

7

6

2021 年 第 43 卷 第 6 期

无损检测