Page 94 - 无损检测2021年第五期

P. 94

黄 磊, 等:

B 型套筒搭接焊缝的相控阵超声检测

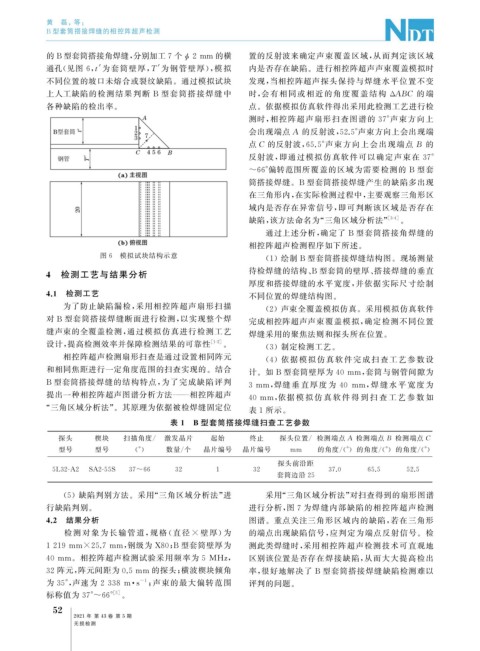

的 B型套筒搭接角焊缝, 分别加工7个 ϕ 2mm 的横 置的反射波来确定声束覆盖区域, 从而判定该区域

通孔( 见图 6 , t'为套筒壁厚, T'为钢管壁厚), 模拟 内是否存在缺陷。进行相控阵超声声束覆盖模拟时

不同位置的坡口未熔合或裂纹缺陷。通过模拟试块 发现, 当相控阵超声探头保持与焊缝水平位置不变

上人工缺陷的检测结果判断 B 型套筒搭接焊缝中 时, 会有相同或相近的角度覆盖 结 构 Δ ABC 的 端

各种缺陷的检出率。 点。依据模拟仿真软件得出采用此检测工艺进行检

测时, 相控阵超声扇形扫查图谱的 37° 声束方向上

会出现端点 A 的反射波, 52.5° 声束方向上会出现端

点 C 的反射波, 65.5° 声束方向上会出现端点 B 的

反射波, 即通过模拟仿真软件可以确定声束在 37°

~66° 偏转范围所覆盖的区域为需要检测的 B 型套

筒搭接焊缝。 B 型套筒搭接焊缝产生的缺陷多出现

在三角形内, 在实际检测过程中, 主要观察三角形区

域内是否存在异常信号, 即可判断该区域是否存在

[ 3-4 ]

缺陷, 该方法命名为“ 三角区域分析法” 。

通过上述分析, 确定了 B 型套筒搭接角焊缝的

相控阵超声检测程序如下所述。

图 6 模拟试块结构示意 ( 1 )绘制 B 型套筒搭接焊缝结构图。现场测量

4 检测工艺与结果分析 待检焊缝的结构、 B 型套筒的壁厚、 搭接焊缝的垂直

厚度和搭接焊缝的水平宽度, 并依据实际尺寸绘制

4.1 检测工艺 不同位置的焊缝结构图。

为了防止缺陷漏检, 采用相控阵超声扇形扫描 ( 2 )声束全覆盖模拟仿真。采用模拟仿真软件

对 B 型套筒搭接焊缝断面进行检测, 以实现整个焊 完成相控阵超声声束覆盖模拟, 确定检测不同位置

缝声束的全覆盖检测, 通过模拟仿真进行检测工艺 焊缝采用的聚焦法则和探头所在位置。

设计, 提高检测效率并保障检测结果的可靠性 [ 1-2 ] 。 ( 3 )制定检测工艺。

相控阵超声检测扇形扫查是通过设置相同阵元 ( 4 )依据模拟仿真 软 件 完 成 扫 查 工 艺 参 数 设

和相同焦距进行一定角度范围的扫查实现的。结合 计。如 B 型套筒壁厚为 40mm , 套筒与钢管间隙为

B 型套筒搭接焊缝的结构特点, 为了完成缺陷评判 3mm , 焊缝 垂 直 厚 度 为 40 mm , 焊 缝 水 平 宽 度 为

提出一种相控阵超声图谱分析方法———相控阵超声 40mm , 依据 模 拟 仿 真 软 件 得 到 扫 查 工 艺 参 数 如

“ 三角区域分析法”。其原理为依据被检焊缝固定位

表 1 所示。

表 1 B 型套筒搭接焊缝扫查工艺参数

探头 楔块 扫描角度 / 激发晶片 起始 终止 探头位置 / 检测端点 A 检测端点 B 检测端点 C

型号 型号 ( ° ) 数量 / 个 晶片编号 晶片编号 mm 的角度 /( ° ) 的角度 /( ° ) 的角度 /( ° )

探头前沿距

5L32-A2 SA2-55S 37~66 32 1 32 37.0 65.5 52.5

套筒边沿 25

( 5 )缺陷判别方法。采用“ 三角区域分析法” 进 采用“ 三角区域分析法” 对扫查得到的扇形图谱

行缺陷判别。 进行分析, 图 7 为焊缝内部缺陷的相控阵超声检测

4.2 结果分析 图谱。重点关注三角形区域内的缺陷, 若在三角形

检 测 对 象 为 长 输 管 道, 规 格 ( 直 径 × 壁 厚) 为 的端点出现缺陷信号, 应判定为端点反射信号。检

1219mm×25.7mm , 钢级为 X80 ; B 型套筒壁厚为 测此类焊缝时, 采用相控阵超声检测技术可直观地

40mm 。相控阵超声检测试验采用频率为 5 MHz , 区别该位置是否存在焊接缺陷, 从而大大提高检出

32 阵元, 阵元间距为0.5mm 的探头; 横波楔块倾角 率, 很好地解决了 B 型套筒搭接焊缝缺陷检测难以

为 35° , 声速为 2338 m · s ; 声束的最大偏转范围 评判的问题。

-1

[ 5 ]

标称值为 37°~66° 。

5

2

2021 年 第 43 卷 第 5 期

无损检测