Page 91 - 无损检测2021年第五期

P. 91

试验研究

DOI : 10.11973 / ws j c202105011

B 型套筒搭接焊缝的相控阵超声检测

黄 磊 1 , 2 ,李 亮 1 , 2 ,李汝江 ,张鸿博 1 , 2 ,张 奕 ,刘 琰 1 , 2 ,姚 欢 1 , 2 ,孙少卿 3

3

1

( 1. 中国石油集团石油管工程技术研究院, 西安 710077 ;

2. 北京隆盛泰科石油管科技有限公司, 北京 100101 ; 3. 华北石油钢管有限公司, 青县 062658 )

摘 要:通过计算机仿真软件建立 B 型套筒搭接焊缝截面模型并模拟进行声束全覆盖检测,

提出了采用相控阵超声“ 三角区域分析法” 对缺陷进行评判。结果表明, 相控阵超声检测技术对 B

型套筒搭接焊缝缺陷检测的结果稳定可靠, 仿真模型可有效地指导 B 型套筒搭接焊缝相控阵超声

检测工艺的设计, 能直观地显示超声波束在焊缝中的覆盖状态, 克服相控阵超声检测参数设置的盲

目性, 为特殊结构焊缝的无损检测提供借鉴。

关键词: B 型套筒搭接焊缝; 相控阵超声; 计算机模拟仿真技术; 声束覆盖

中图分类号: TG115.28 文献标志码: A 文章编号: 1000-6656 ( 2021 ) 05-0049-05

Phasedarra yultrasonictestin g forthela pweldofB-t yp esleeve

1

HUANGLei , LILian g 1 , 2 , LIRu j ian g ZHANGHon g bo , ZHANGYi , LIUYan , YAOHuan , SUNShao q in g 3

1 , 2

1 , 2

1 , 2

,

1 , 2

3

( 1.CNPCTubularGoodsResearchInstitute , Xi'an710077 , China ;

2.Bei j in gLon g shineOilTubularTechnolo gyCo. , Ltd. , Bei j in g100101 , China ;

3.NorthChinaPetroleumSteelPi p eCo. , Ltd. , Qin g xian062658 , China )

Abstract : ThesectionmodelofB-t yp esleevela pweldisestablishedb ycom p utersimulationsoftwareandthe

fullcovera g edetectionofacousticbeamissimulated.The p hasedarra yultrasonic “ trian g leareaanal y sismethod ” is

p ro p osedtoevaluatethedefects.Theresultsshowthatthep hasedarra yultrasonictestin g technolo gy isstableand

reliablefortheB-t yp esleevela pwelddefectdetectionresults.Thesimulationmodelcaneffectivel yg uidethedesi g n

ofthep hasedarra yultrasonictestin gp rocessfortheB-t yp esleevela pweld , directl ydis p la ythecovera g estateof

theultrasonicbeamintheweld , overcometheblindnessofthe p arametersettin gof p hasedarra yultrasonictestin g ,

andp rovidereferenceforthenon-destructivetestin gofs p ecialwelddefectsofthestructure.

Ke ywords : la pweldofB-t yp esleeve ; p hasedarra yultrasonic ; com p utersimulationtechnolo gy ; soundbeam

covera g e

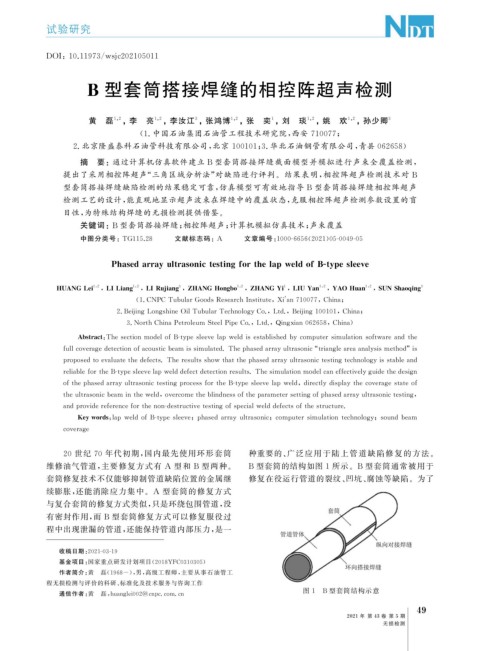

20 世纪 70 年代初期, 国内最先使用环形套筒 种重要的、 广泛应用于陆上管道缺陷修复的方法。

维修油气管道, 主要修复方式有 A 型和 B 型两种。 B 型套筒的结构如图 1 所示。 B 型套筒通常被用于

套筒修复技术不仅能够抑制管道缺陷位置的金属继 修复在役运行管道的裂纹、 凹坑、 腐蚀等缺陷。为了

续膨胀, 还能消除应力集中。 A 型套筒的修复方式

与复合套筒的修复方式类似, 只是环绕包围管道, 没

有密封作用, 而 B 型套筒修复方式可以修复服役过

程中出现泄漏的管道, 还能保持管道内部压力, 是一

收稿日期: 2021-03-19

基金项目: 国家重点研发计划项目( 2018YFC0310305 )

作者简介: 黄 磊( 1968- ), 男, 高级工程师, 主要从事石油管工

程无损检测与评价的科研、 标准化及技术服务与咨询工作

图 1 B 型套筒结构示意

通信作者: 黄 磊, huan g lei002@cn p c.com.cn

9

4

2021 年 第 43 卷 第 5 期

无损检测