Page 126 - 无损检测2021年第四期

P. 126

郭伟玲, 等:

工业 CT 成像技术在再制造典型缺陷研究中的应用与展望

三 维 裂 纹 体,测 定 了 裂 纹 初 始 形 核 角 度。 地方。随着零部件的变形, 裂纹会集中在一个带状

SCHILLING 等 [ 33 ] 进一步论证了采用 CT 断层成像 区域, 其他区域相对较少, 零部件最终也会从该带状

技 术 观 测 裂 纹 等 缺 陷 的 可 行 性。 PENUMADU 区域发生断裂。与零部件中间位置的裂纹相比, 边

等 [ 34 ] 通过高分辨 CT 设备探明了碳纤维增强复合 缘的裂纹扩展速度更快, 往往更容易造成零部件的

材料裂纹产生的原因, 采用 OCTOPUS 软件对图像 断裂。

进行处理, 同时选择滤波反投影法实现了裂纹缺陷 3.2 气孔缺陷的检测与研究

的三维重建。 气孔是零部件内部缺陷的主要形式之一, 其体

采用工业 CT 成像技术研究裂纹缺陷虽起步较 积与位置分布随机性较大, 在外加载荷的作用下, 气

晚, 但已取得了很多重要的研究成果。重庆大学段 孔缺陷会不断变化, 最终会导致零部件整体结构的

黎明课题组 [ 35-36 ] 多年来致力于工业 CT 扫描图像重 破坏。赵超凡等 [ 40 ] 采用工业 CT 研究了零部件在

建算法的改进以及该技术在材料领域的推广应用。 拉伸试验过程中宏微观气孔缺陷的演化过程, 研究

根据裂纹不同阶段的尺度差异, 提出将裂纹萌生、 扩 结果表明, 随着零部件变形的增加, 其内部缺陷会产

展至断裂的整个过程分为 3 个阶段: 显微尺度微观 生两种情况: 新气孔的萌生和原气孔的增长。基于

裂纹、 CT 尺度裂纹和宏观裂纹, 为基于工业 CT 设 以上研究结果, 提出了多尺度气孔缺陷表征方法, 很

备研究裂纹进行了较为科学的分类。西北工业大学 好地描述了从微观气孔萌生、 增长到零部件失效的

张定华课题组 [ 37-38 ] 在采用工业 CT 技术检测裂纹扩

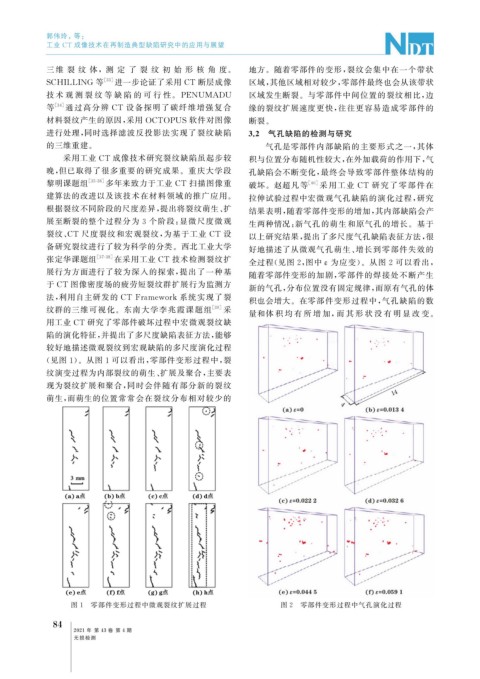

全过程( 见图 2 , 图中ε 为应变)。从图 2 可以看出,

展行为方面进行了较为深入的探索, 提出了一种基 随着零部件变形的加剧, 零部件的焊接处不断产生

于 CT 图像密度场的疲劳短裂纹群扩展行为监测方

新的气孔, 分布位置没有固定规律, 而原有气孔的体

法, 利用自主研发的 CTFramework 系统实现了裂 积也会增大。在零部件变形过程中, 气孔缺陷的数

纹群的三维可视化。东南大学李兆霞课题组 [ 39 ] 采

量和体 积 均 有 所 增 加, 而 其 形 状 没 有 明 显 改 变。

用工业 CT 研究了零部件破坏过程中宏微观裂纹缺

陷的演化特征, 并提出了多尺度缺陷表征方法, 能够

较好地描述微观裂纹到宏观缺陷的多尺度演化过程

( 见图 1 )。从图 1 可以看出, 零部件变形过程中, 裂

纹演变过程为内部裂纹的萌生、 扩展及聚合, 主要表

现为裂纹扩展和聚合, 同时会伴随有部分新的裂纹

萌生, 而萌生的位置常常会在裂纹分布相对较少的

图 1 零部件变形过程中微观裂纹扩展过程 图 2 零部件变形过程中气孔演化过程

4

8

2021 年 第 43 卷 第 4 期

无损检测