Page 51 - 无损检测2021年第二期

P. 51

张少春, 等:

山地小口径管道的非接触式磁力检测

学者把金属磁记忆检测技术运用到实际工程中, 获 中的非接触式磁力检测技术可预防事故的发生。

得了管道缺陷处的磁异常信号 [ 10-13 ] ; 国外学者利用 ( 3 )不需要提前处理。管道表面的防腐层和保

非接触式磁力检测技术对埋地管道进行了检测, 有 温层对磁信号无影响, 无需对检测表面进行处理。

效识别出了缺陷位置 [ 14-15 ] , 但是关于山地小口径管 ( 4 )操作简单, 检测速度快。非接触式磁力检

道非接触式磁力检测技术的应用研究较少。山地小 测仪的操作非常简单, 检测速度可达到 0.5m · s ,

-1

口径管道埋深变化大, 地表上方磁信号较弱, 非接触 可实现大规模检测。

式磁力检测技术是否有效不得而知。文章采用非接 ( 5 )不受管道形状和尺寸的限制。非接触式磁

触式磁力检测技术对某山地小口径管道进行检测, 力检测技术是一种外检测技术, 不受管道内径和形

检测出损伤管段并确定其相应的损伤等级; 采用金 状的影响, 可实现管道设备的 100% 检测, 为管道的

属磁记忆检测和超声检测法验证了该技术的检测结 完整性管理提供数据支撑。

果, 证实了该技术可应用于山地小口径管道的检测。 1.2 检测方法

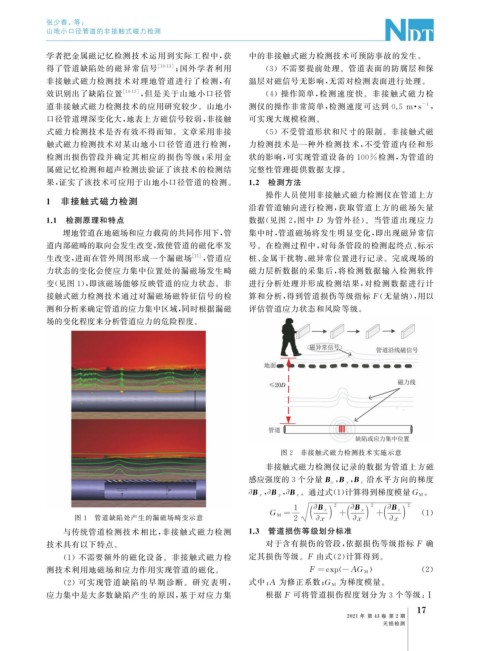

操作人员使用非接触式磁力检测仪在管道上方

1 非接触式磁力检测

沿着管道轴向进行检测, 获取管道上方的磁场矢量

1.1 检测原理和特点 数据( 见图 2 , 图中 D 为管外径)。当管道出现应力

埋地管道在地磁场和应力载荷的共同作用下, 管 集中时, 管道磁场将发生明显变化, 即出现磁异常信

道内部磁畴的取向会发生改变, 致使管道的磁化率发 号。在检测过程中, 对每条管段的检测起终点、 标示

生改变, 进而在管外周围形成一个漏磁场 [ 15 ] , 管道应 桩、 金属干扰物、 磁异常位置进行记录。完成现场的

力状态的变化会使应力集中位置处的漏磁场发生畸 磁力层析数据的采集后, 将检测数据输入检测软件

变( 见图1 ), 即该磁场能够反映管道的应力状态。非 进行分析处理并形成检测结果, 对检测数据进行计

接触式磁力检测技术通过对漏磁场磁特征信号的检 算和分析, 得到管道损伤等级指标 F ( 无量纳), 用以

测和分析来确定管道的应力集中区域, 同时根据漏磁 评估管道应力状态和风险等级。

场的变化程度来分析管道应力的危险程度。

图 2 非接触式磁力检测技术实施示意

非接触式磁力检测仪记录的数据为管道上方磁

, , 沿水平方向的梯度

感应强度的3个分量 B x B y B z

, , 。

∂B x ∂B y ∂B z 。通过式( 1 ) 计算得到梯度模量 G M

2 2 2

1 ∂B x ∂B y ∂B z

G M = + + ( 1 )

图 1 管道缺陷处产生的漏磁场畸变示意 2

∂x

∂x

∂x

与传统管道检测技术相比, 非接触式磁力检测 1.3 管道损伤等级划分标准

技术具有以下特点。 对于含有损伤的管段, 依据损伤等级指标 F 确

( 1 )不需要额外的磁化设备。非接触式磁力检 定其损伤等级。 F 由式( 2 ) 计算得到。

测技术利用地磁场和应力作用实现管道的磁化。 F = ex p -AG M ) ( 2 )

(

( 2 )可实现管道缺陷的早期诊断。研究表明, 式中: A 为修正系数; G M 为梯度模量。

应力集中是大多数缺陷产生的原因, 基于对应力集 根据 F 可将管道损伤程度划分为 3 个等级: Ⅰ

7

1

2021 年 第 43 卷 第 2 期

无损检测