Page 47 - 无损检测2021年第二期

P. 47

朱序东:

锻造奥氏体不锈钢管道焊缝的单侧超声检测

缝超声检测轴向单侧扫查技术的能力, 同时更好地

为后续相关能力验证和在役检查工作提供方向和指

导, 结合双侧扫查的结果开展了奥氏体不锈钢管道

环焊缝超声检测轴向单侧扫查技术试验。

总体试验方案为, 选取在材料、 规格、 缺陷类型、

缺陷数量等方面有代表性的锻造奥氏体不锈钢管道

环焊缝测试试块, 采用自动超声和手动相控阵超声

检测技术按照双侧扫查通过验证的检测程序进行试

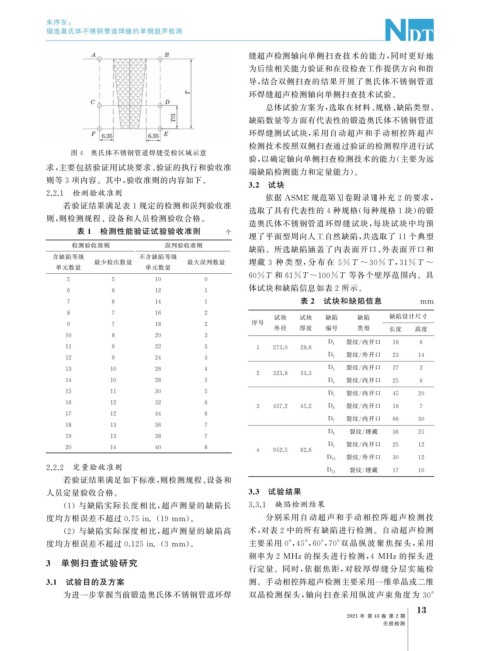

图 4 奥氏体不锈钢管道焊缝受检区域示意

验, 以确定轴向单侧扫查检测技术的能力( 主要为远

求, 主要包括验证用试块要求、 验证的执行和验收准

端缺陷检测能力和定量能力)。

则等 3 项内容。其中, 验收准则的内容如下。

3.2 试块

2.2.1 检测验收准则

依据 ASME 规范第 Ⅺ 卷附录 Ⅷ 补充 2 的要求,

若验证结果满足表 1 规定的检测和误判验收准

选取了具有代表性的 4 种规格( 每种规格 1 块) 的锻

则, 则检测规程、设备和人员检测验收合格。

造奥氏体不锈钢管道环焊缝试块, 每块试块中均预

表 1 检测性能验证试验验收准则 个

埋了平面型周向人工自然缺陷, 共选取了 11 个典型

检测验收准则 误判验收准则

缺陷。所选缺陷涵盖了内表面开口、 外表面开口和

含缺陷等级 不含缺陷等级

最少检出数量 最大误判数量 埋藏 3 种 类 型, 分 布 在 5%T ~30%T , 31%T ~

单元数量 单元数量

60%T 和 61%T~100%T 等各个壁厚范围内。具

5 5 10 0

体试块和缺陷信息如表 2 所示。

6 6 12 1

表 2 试块和缺陷信息

7 6 14 1 mm

8 7 16 2

试块 试块 缺陷 缺陷 缺陷设计尺寸

序号

9 7 18 2

外径 厚度 编号 类型 长度 高度

10 8 20 3

裂纹 / 内开口

D 1 18 6

11 9 22 3 1 273.0 28.6

裂纹 / 外开口

D 2 23 14

12 9 24 3

裂纹 / 内开口

13 10 26 4 D 3 27 2

2 323.8 33.3

14 10 28 5 D 4 裂纹 / 内开口 25 6

15 11 30 5 裂纹 / 内开口

D 5 45 20

16 12 32 6

3 457.2 45.2 D 6 裂纹 / 内开口 18 7

17 12 34 6

裂纹 / 内开口

D 7 66 30

18 13 36 7

裂纹 / 埋藏

D 8 36 25

19 13 38 7

裂纹 / 内开口

D 9 25 12

20 14 40 8

4 952.5 82.6

裂纹 / 外开口

D 10 30 12

2.2.2 定量验收准则

D 11 裂纹 / 埋藏 17 10

若验证结果满足如下标准, 则检测规程、 设备和

人员定量验收合格。 3.3 试验结果

( 1 )与缺陷实际长度相比, 超声测量的缺陷长 3.3.1 缺陷检测结果

度均方根误差不超过 0.75in. ( 19mm )。 分别采用自动超声和手动相控阵超声检测技

( 2 )与缺陷实际深度相比, 超声测量的缺陷高 术, 对表 2 中的所有缺陷进行检测。自动超声检测

度均方根误差不超过 0.125in. ( 3mm )。 主要采用 0° , 45° , 60° , 70° 双晶纵波聚焦探头, 采用

频率为 2MHz的探头进行检测, 4 MHz的探头进

3 单侧扫查试验研究

行定量。同时, 依据焦距, 对较厚焊缝分层实施检

3.1 试验目的及方案 测。手动相控阵超声检测主要采用一维单晶或二维

为进一步掌握当前锻造奥氏体不锈钢管道环焊 双晶检测探头, 轴向扫查采用纵波声束角度为 30°

3

1

2021 年 第 43 卷 第 2 期

无损检测